Allgemeine Eigenschaften von Zinkdruckgussmaterialien Zinkdruckguss ist ein Herstellungsverfahren, bei dem geschmolzene Zinklegierungen in Präzisionsformen eingespritzt wer...

WeiterlesenGroßhandel Steckverbinder für elektronische Produkte aus Zinklegierung Hersteller

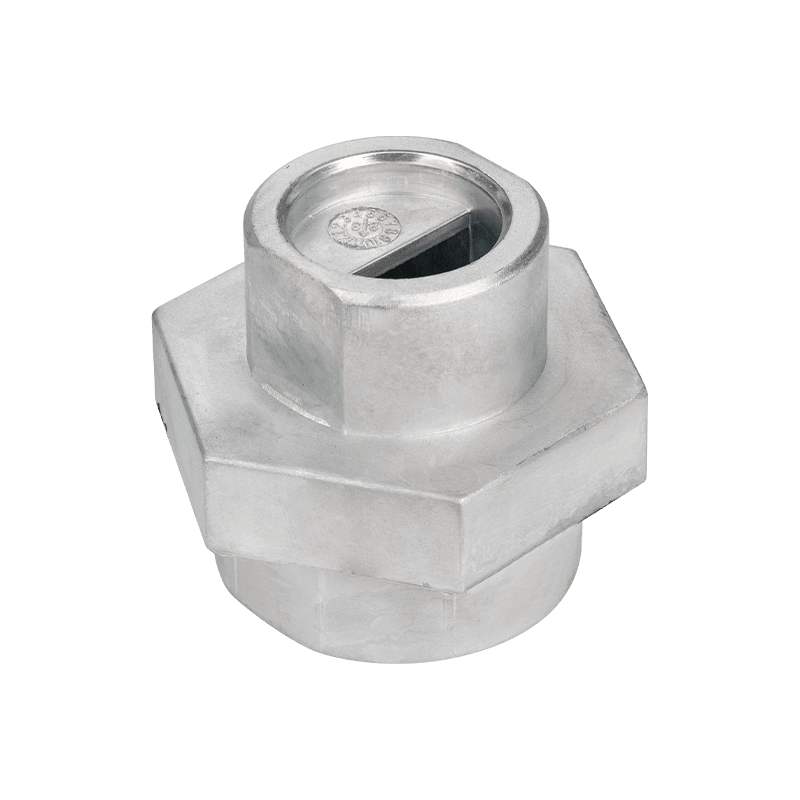

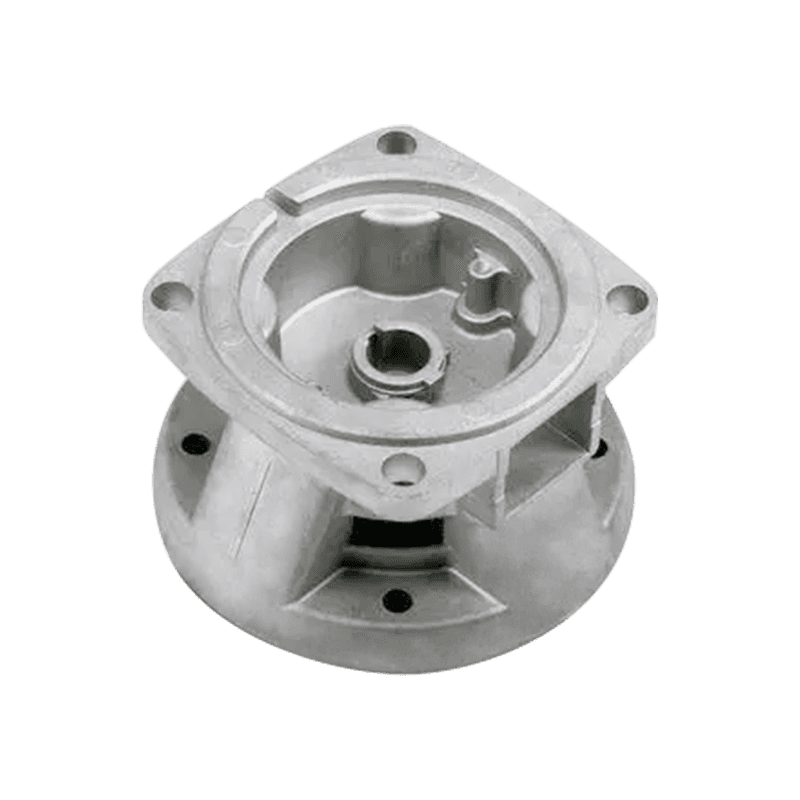

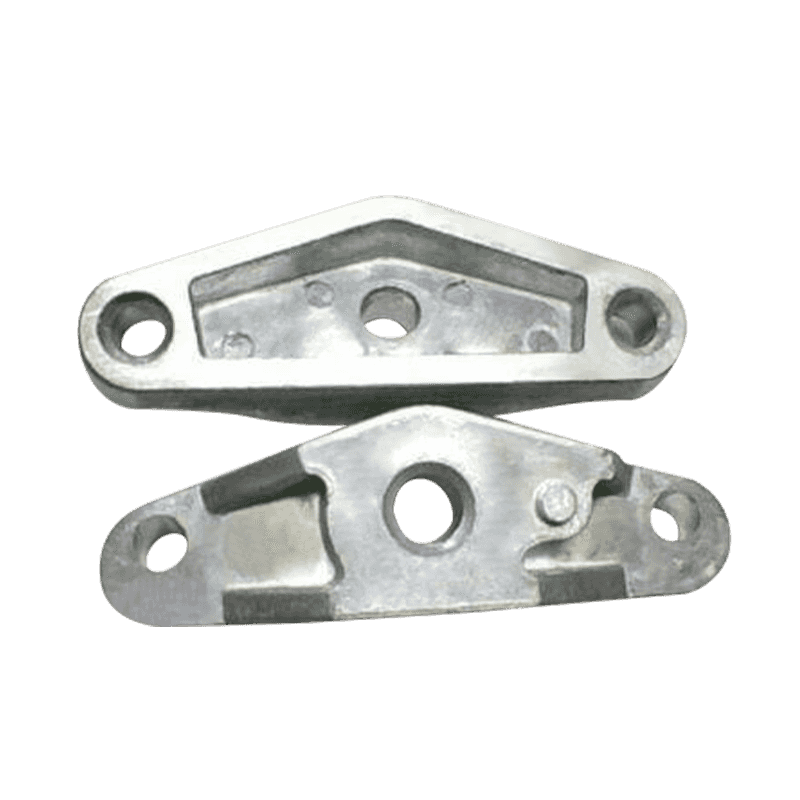

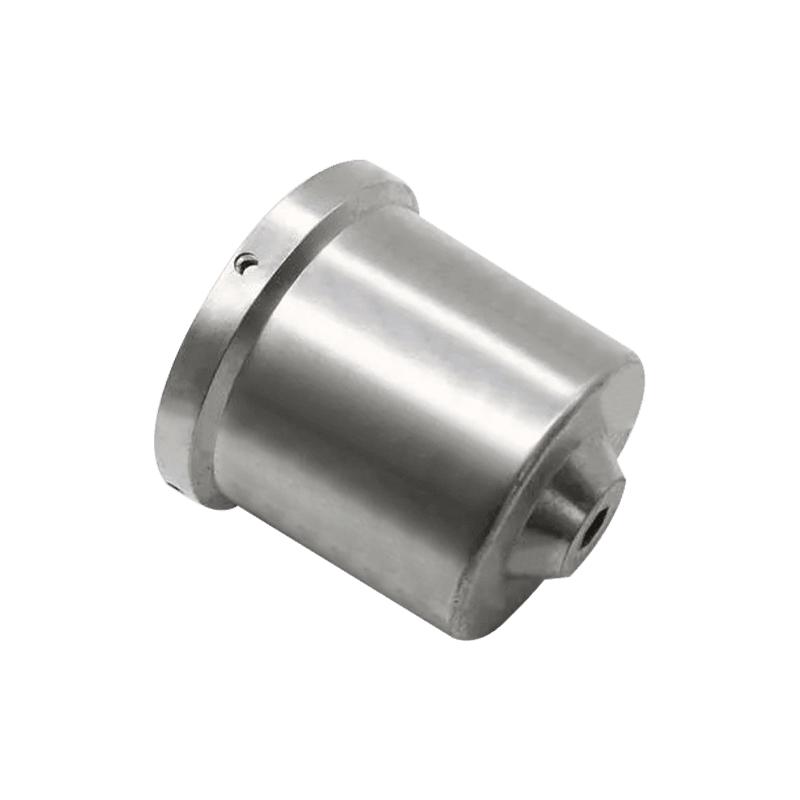

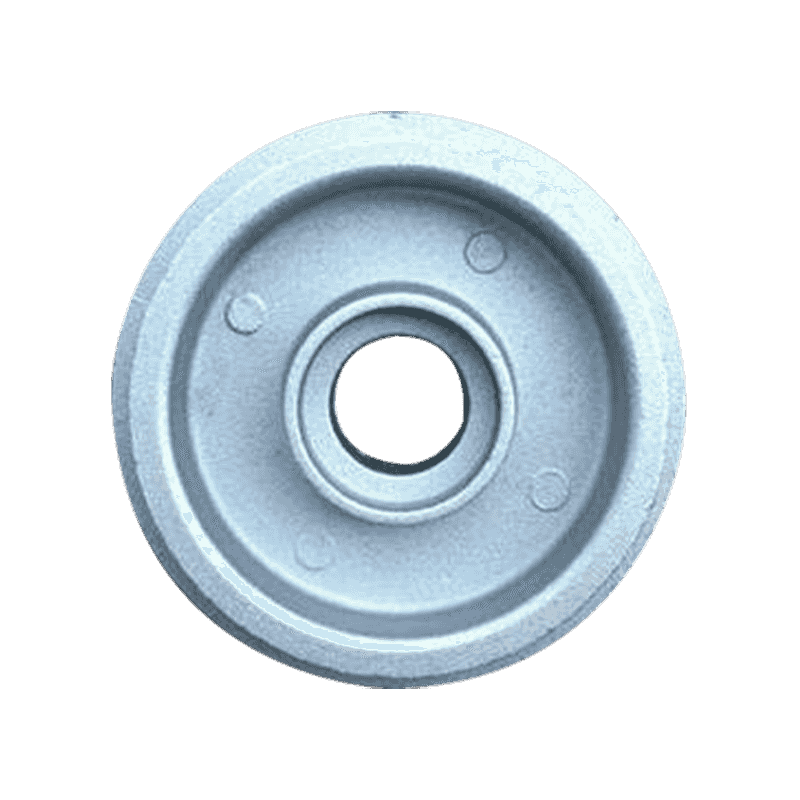

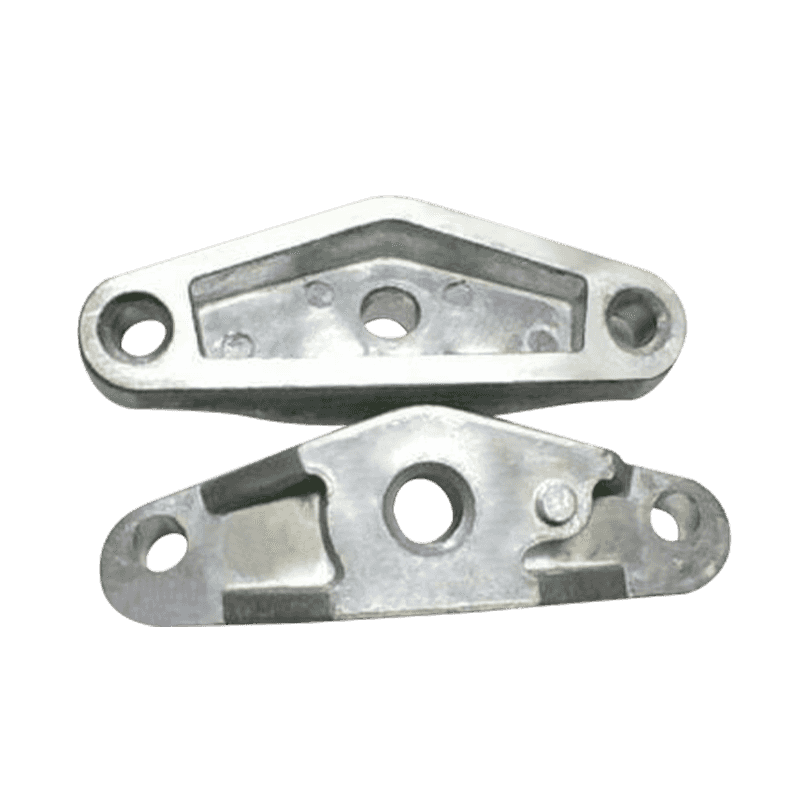

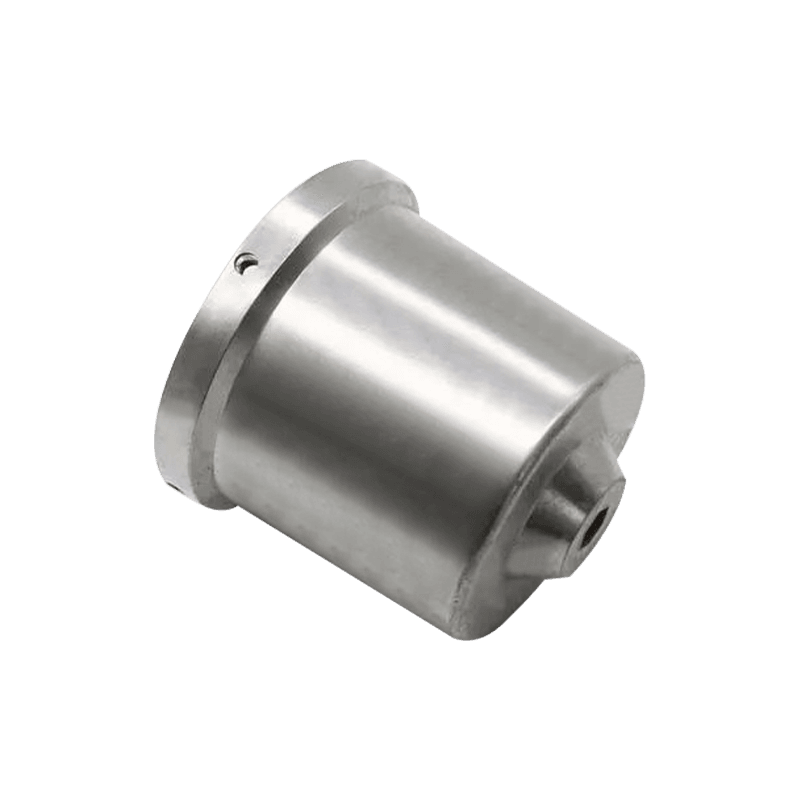

Elektronische Produktsteckverbinder aus Zinklegierung weisen außerdem eine gute elektrische und thermische Leitfähigkeit auf, was eine stabile und effiziente Signalübertragung gewährleisten kann. Darüber hinaus weisen Steckverbinder aus Zinklegierung auch eine gute elektromagnetische Abschirmleistung auf, wodurch elektromagnetische Störungen wirksam reduziert und die Entstörungsfähigkeit des Systems verbessert werden können.

In elektronischen Geräten und Systemen werden Steckverbinder aus Zinklegierungen häufig in verschiedenen Bereichen eingesetzt, darunter Kommunikation, Computer, Automobile, Industriesteuerung usw. Ob es darum geht, eine Hochgeschwindigkeits-Datenübertragung in mobilen Geräten zu erreichen oder eine zuverlässige Signalverbindung in der industriellen Automatisierung sicherzustellen In diesen Systemen spielen Steckverbinder aus Zinklegierung eine wichtige Rolle.

Um den Anforderungen verschiedener Anwendungen gerecht zu werden, können Steckverbinder aus Zinklegierung auch individuell angepasst werden. Entsprechend den spezifischen Verbindungsanforderungen und Umgebungsbedingungen können das entsprechende Material, die richtige Form und die richtige Größe ausgewählt werden, um sicherzustellen, dass der Steckverbinder in verschiedenen komplexen Umgebungen ordnungsgemäß funktioniert.

| 1. Zeichnungen oder Muster | Wir erhalten die Zeichnungen oder Muster von Kunden. |

| 2. Zeichnungsbestätigung | Wir zeichnen die 3D-Zeichnungen entsprechend den 2D-Zeichnungen oder Mustern des Kunden und senden die 3D-Zeichnungen zur Bestätigung an den Kunden. |

| 3. Angebot | Wir erstellen ein Angebot, nachdem wir die Bestätigung des Kunden erhalten haben, oder bieten direkt ein Angebot gemäß den 3D-Zeichnungen des Kunden an. |

| 4. Formen/Muster herstellen | Wir fertigen Formen oder Muster, nachdem wir die Formenbestellungen von den Kunden erhalten haben. |

| 5. Muster herstellen | Wir fertigen mit den Formen echte Muster an und senden sie zur Bestätigung an die Kunden. |

| 6. Massenproduktion | Wir werden die Produkte produzieren, nachdem wir die Bestätigung und Bestellungen des Kunden erhalten haben. |

| 7. Inspektion | Wir prüfen die Produkte durch unsere Prüfer oder bitten die Kunden, die fertigen Produkte gemeinsam mit uns zu prüfen. |

| 8. Versand | Nach Erhalt des Prüfergebnisses und der Bestätigung des Kunden versenden wir die Ware an den Kunden. |

| Verfahren: | 1) Druckguss / Profilextrusion |

| 2) Bearbeitung: CNC-Drehen, Fräsen, Bohren, Schleifen, Reiben und Gewindeschneiden | |

| 3) Oberflächenbehandlung | |

| 4) Inspektion und Verpackung | |

| Verfügbares Material: | 1) Druckguss aus Aluminiumlegierungen: ADDC10, ADC12, A360, A380, ZL110, ZL101 usw. |

| 2) Profilextrusion aus Aluminiumlegierungen: 6061, 6063 | |

| 3) Druckguss aus Zine-Legierungen: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1 usw. | |

| Oberflächenbehandlung: | Polieren |

| Kugelstrahlen | |

| Sandstrahlen | |

| Pulverbeschichtung | |

| Eloxieren | |

| Verchromen | |

| Passivierung | |

| E-Beschichtung | |

| T-Beschichtung | |

| usw. | |

| Toleranz: | /-0,01 mm |

| Gewicht pro Einheit: | 0,01–5 kg |

| Bestellvorlaufzeit: | 20–45 Tage (je nach Menge und Komplexität des Produkts 1). |

| 1. Zeichnungen oder Muster | Wir erhalten die Zeichnungen oder Muster von Kunden. |

| 2. Zeichnungsbestätigung | Wir zeichnen die 3D-Zeichnungen entsprechend den 2D-Zeichnungen oder Mustern des Kunden und senden die 3D-Zeichnungen zur Bestätigung an den Kunden. |

| 3. Angebot | Wir erstellen ein Angebot, nachdem wir die Bestätigung des Kunden erhalten haben, oder bieten direkt ein Angebot gemäß den 3D-Zeichnungen des Kunden an. |

| 4. Formen/Muster herstellen | Wir fertigen Formen oder Muster, nachdem wir die Formenbestellungen von den Kunden erhalten haben. |

| 5. Muster herstellen | Wir fertigen mit den Formen echte Muster an und senden sie zur Bestätigung an die Kunden. |

| 6. Massenproduktion | Wir werden die Produkte produzieren, nachdem wir die Bestätigung und Bestellungen des Kunden erhalten haben. |

| 7. Inspektion | Wir prüfen die Produkte durch unsere Prüfer oder bitten die Kunden, die fertigen Produkte gemeinsam mit uns zu prüfen. |

| 8. Versand | Nach Erhalt des Prüfergebnisses und der Bestätigung des Kunden versenden wir die Ware an den Kunden. |

| Verfahren: | 1) Druckguss / Profilextrusion |

| 2) Bearbeitung: CNC-Drehen, Fräsen, Bohren, Schleifen, Reiben und Gewindeschneiden | |

| 3) Oberflächenbehandlung | |

| 4) Inspektion und Verpackung | |

| Verfügbares Material: | 1) Druckguss aus Aluminiumlegierungen: ADDC10, ADC12, A360, A380, ZL110, ZL101 usw. |

| 2) Profilextrusion aus Aluminiumlegierungen: 6061, 6063 | |

| 3) Druckguss aus Zine-Legierungen: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1 usw. | |

| Oberflächenbehandlung: | Polieren |

| Kugelstrahlen | |

| Sandstrahlen | |

| Pulverbeschichtung | |

| Eloxieren | |

| Verchromen | |

| Passivierung | |

| E-Beschichtung | |

| T-Beschichtung | |

| usw. | |

| Toleranz: | /-0,01 mm |

| Gewicht pro Einheit: | 0,01–5 kg |

| Bestellvorlaufzeit: | 20–45 Tage (je nach Menge und Komplexität des Produkts 1). |

| 1. Zeichnungen oder Muster | Wir erhalten die Zeichnungen oder Muster von Kunden. |

| 2. Zeichnungsbestätigung | Wir zeichnen die 3D-Zeichnungen entsprechend den 2D-Zeichnungen oder Mustern des Kunden und senden die 3D-Zeichnungen zur Bestätigung an den Kunden. |

| 3. Angebot | Wir erstellen ein Angebot, nachdem wir die Bestätigung des Kunden erhalten haben, oder bieten direkt ein Angebot gemäß den 3D-Zeichnungen des Kunden an. |

| 4. Formen/Muster herstellen | Wir fertigen Formen oder Muster, nachdem wir die Formenbestellungen von den Kunden erhalten haben. |

| 5. Muster herstellen | Wir fertigen mit den Formen echte Muster an und senden sie zur Bestätigung an die Kunden. |

| 6. Massenproduktion | Wir werden die Produkte produzieren, nachdem wir die Bestätigung und Bestellungen des Kunden erhalten haben. |

| 7. Inspektion | Wir prüfen die Produkte durch unsere Prüfer oder bitten die Kunden, die fertigen Produkte gemeinsam mit uns zu prüfen. |

| 8. Versand | Wir versenden die Ware an den Kunden, nachdem wir das Prüfergebnis und die Bestätigung des Kunden erhalten haben. |

| Verfahren: | 1) Druckguss / Profilextrusion |

| 2) Bearbeitung: CNC-Drehen, Fräsen, Bohren, Schleifen, Reiben und Gewindeschneiden | |

| 3) Oberflächenbehandlung | |

| 4) Inspektion und Verpackung | |

| Verfügbares Material: | 1) Druckguss aus Aluminiumlegierungen: ADDC10, ADC12, A360, A380, ZL110, ZL101 usw. |

| 2) Profilextrusion aus Aluminiumlegierungen: 6061, 6063 | |

| 3) Druckguss aus Zine-Legierungen: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1 usw. | |

| Oberflächenbehandlung: | Polieren |

| Kugelstrahlen | |

| Sandstrahlen | |

| Pulverbeschichtung | |

| Eloxieren | |

| Verchromen | |

| Passivierung | |

| E-Beschichtung | |

| T-Beschichtung | |

| usw. | |

| Toleranz: | /-0,01 mm |

| Gewicht pro Einheit: | 0,01–5 kg |

| Bestellvorlaufzeit: | 20–45 Tage (je nach Menge und Komplexität des Produkts 1). |

-

-

Einführung in Aluminiumextrusions- und Bearbeitungsprozesse Aluminiumextrusion und -bearbeitung sind weit verbreitete Techniken bei der Herstellung von Aluminiumprofilen. D...

Weiterlesen -

In der Autowelt ist nicht alles laut, was sich bewegt. Manchmal entstehen die größten Veränderungen durch etwas, das man kaum bemerkt, wie die Teile im Motorraum oder die Rahmenabschnitte, die alle...

Weiterlesen -

Einführung in den Zinkdruckguss Zinkdruckguss ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Teilen, die hohe Präzision, komplexe Formen und Festigkeit erfordern. Dabei wird...

Weiterlesen -

Einführung in den Druckguss von Aluminiumlegierungen in Automobilanwendungen Der Druckguss von Aluminiumlegierungen hat sich aufgrund seiner Fähigkeit, komplexe Formen mit hoher Maßgenauigkeit h...

Weiterlesen -

Hintergrund des Druckgusses im Elektrofahrzeugbau Die Entwicklung von Elektrofahrzeugen hat die Einführung fortschrittlicher Fertigungsverfahren beschleunigt, wobei Druckguss eine zentrale Rolle...

Weiterlesen -

Einführung in den Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium in eine Form gespritzt wird, um präzise, komplexe Formen ...

Weiterlesen -

Einführung in elektronische Beschläge aus Aluminiumprofilen Elektronische Armaturen aus Aluminiumprofilen sind vielseitige Komponenten, die in verschiedenen Branchen weit verbreitet sind, darunt...

Weiterlesen -

Einführung in den Formenverschleiß beim Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium unter hohem Druck in eine Form eing...

Weiterlesen -

Materialzusammensetzung von Wärmeableitungsbeschlägen aus Aluminiumprofilen Wärmeableitungsanschlüsse aus Aluminiumprofilen werden typischerweise aus hochwertigen Aluminiumlegierungen hergestell...

Weiterlesen -

Materialeigenschaften im Zusammenhang mit der Tragfähigkeit Die strukturelle Stabilität von Autoteilen aus Zinklegierungsdruckguss unter Hochlastbedingungen hängt eng mit den inhärenten Eigensch...

Weiterlesen -

Die Rolle von Leichtbauaspekten bei Autoteilen aus Zinklegierungsdruckguss Leichtbau ist zu einer wichtigen Richtung in der Entwicklung von Automobilkomponenten geworden Druckgusste...

Weiterlesen

Was sind die wichtigsten Überlegungen zum Design für elektronische Produktverbinder von Zinklegierung?

Elektronische Produktverbinder von Zinklegierung Spielen Sie eine wichtige Rolle in elektronischen Geräten, und deren Verbindungs- und Signalübertragungsfunktionen sind entscheidend. Bei der Gestaltung elektronischer Produktverbinder von Zinklegierung müssen mehrere Schlüsselfaktoren umfassend berücksichtigt werden, um ihre Leistung, Zuverlässigkeit und Haltbarkeit zu gewährleisten.

In Bezug auf die Materialauswahl wird die Zinklegierung aufgrund ihrer guten Leitfähigkeit, Korrosionsbeständigkeit und mechanischen Eigenschaften häufig in elektronischen Produktverbindungen verwendet. Bei der Auswahl geeigneter Zinklegierungsmaterialien müssen Faktoren wie Leitfähigkeit, thermischer Expansionskoeffizient, Festigkeit und Verschleißfestigkeit umfassend betrachtet werden.

Größe und Form sind entscheidend für die Anpassungsfähigkeit und die Verbindungsleistung von Anschlüssen. Faktoren wie externe Abmessungen, Pinanordnung, Plug-in-Kraft und Verbindungsstabilität müssen während des Designs berücksichtigt werden, um sicherzustellen, dass der Anschluss genau und zuverlässig mit elektronischen Geräten eine Verbindung herstellen kann.

Das Kontaktmaterial und die Beschichtung des Steckers beeinflussen direkt seine Leitfähigkeit und Korrosionsbeständigkeit. Es ist notwendig, weastbeständige und leitende Kontaktmaterialien auszuwählen und korrosionsbeständige Beschichtungen auf der Oberfläche des Steckers aufzutragen, um sicherzustellen, dass der Anschluss während des langfristigen Gebrauchs eine gute Verbindungsleistung beibehält.

Leit- und Fixierstrukturen sind entscheidend für die Stabilität und Zuverlässigkeit des Steckers. Die Plug-in-Kraft- und Fixierungsmethode muss während des Designs berücksichtigt werden, um sicherzustellen, dass der Anschluss unter verschiedenen Umgebungsbedingungen stabil angeschlossen werden kann.

Anschlüsse werden häufig unter verschiedenen harten Umgebungsbedingungen verwendet, wie z. B. hohe Temperatur, Luftfeuchtigkeit und Vibration. Während des Entwurfs sollten Hochtemperaturwiderstand, wasserdicht und Stoßfestigkeit berücksichtigt werden, um sicherzustellen, dass der Stecker stabil in rauen Umgebungen arbeiten kann.

In Bezug auf den Produktionsprozess werden elektronische Produktverbinder von Zinklegierung in der Regel durch das Gießen hergestellt. Die Formbarkeit und Verwirrung des Steckers sollte während des Designs berücksichtigt werden, um sicherzustellen, dass der Stecker durch einen effizienten und stabilen Produktionsprozess erzeugt werden kann.

Welche Oberflächenbehandlungen werden normalerweise für elektronische Produktverbinder von Zinklegierung verwendet

Elektronische Produktverbinder von Zinklegierung Es sind gängige Schlüsselkomponenten in elektronischen Geräten, die zum Anschließen von Schaltkarten, Sendungssignalen und Leistung verwendet werden, sodass sie eine gute Leitfähigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit aufweisen müssen. Um die Leistung und Haltbarkeit des Anschlusses zu verbessern, werden elektronische Zinklegierungs -Produktverbinder normalerweise oberflächen behandelt.

In Bezug auf die Oberflächenbehandlung umfassen gemeinsame Methoden Nickelbeschichtung, Chrombeschichtung, Antioxidationsbehandlung, Sprühbeschichtung, Elektrogalvanisierung, Wärmebehandlung und Oxidationsbehandlung.

Die Nickelbeschichtung ist eine häufig verwendete Oberflächenbehandlungsmethode, die die Korrosionsresistenz und Leitfähigkeit des Steckers verbessern kann. Die Nickelbeschichtschicht hat eine gute Korrosionsbeständigkeit und -härte und schützt die Steckeroberfläche effektiv vor Oxidation und Korrosion.

Chrombeschichtung ist eine Oberflächenbehandlungsmethode, die dekorative und Korrosionsresistenz liefert. Die Chrombeschichtschicht hat einen guten Glanz und die Härte, was die Erscheinungsstruktur und die Korrosionsbeständigkeit des Steckers verbessert.

Eine Antioxidationsbehandlung ist notwendig, da die Zinklegierung leicht zu oxidieren ist. Häufige Antioxidationsbehandlungsmethoden umfassen chemische Oxidation, Anodierung und Phosphating, die die Oxidation der Steckeroberfläche wirksam verhindern und ihre Korrosionsresistenz verbessern können.

Sprühbeschichtung ist eine einfache und wirtschaftliche Oberflächenbehandlungsmethode, die Korrosion und Verschleißfestigkeit auf der Anschließungsoberfläche bietet. Zu den üblichen Sprühbeschichtungen gehören Malerei, Kleberbeschichtung und Plastikbeschichtung.

Elektrogalvanisierung ist eine häufige Oberflächenbehandlungsmethode, die die Korrosionsbeständigkeit des Steckers verbessern kann. Die elektrogalvanisierte Schicht weist eine gute Leitfähigkeit und Korrosionsbeständigkeit auf, die die Lebensdauer des Steckers effektiv erweitert.

Wärmebehandlung ist eine Oberflächenbehandlungsmethode, die die Härte und den Verschleißfestigkeit des Steckers verbessert. Die Wärmebehandlung kann die mechanischen Eigenschaften des Steckers verbessern, seinen Verschleißfestigkeit verbessern und seine Lebensdauer verlängern.

Die Oxidationsbehandlung ist eine Methode zur Verbesserung der Härte und der Verschleißfestigkeit der Steckeroberfläche. Häufige Oxidationsbehandlungsmethoden umfassen Anodisierung und chemische Oxidation, die eine Oxidschicht mit hoher Härte und guter Verschleißfestigkeit bilden, wodurch die Haltbarkeit des Steckers verbessert wird.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский