Berücksichtigt die Konstruktion von Autoteilen aus Zinklegierungsdruckguss Leichtbauaspekte?

19-11-2025Die Rolle von Leichtbauaspekten bei Autoteilen aus Zinklegierungsdruckguss

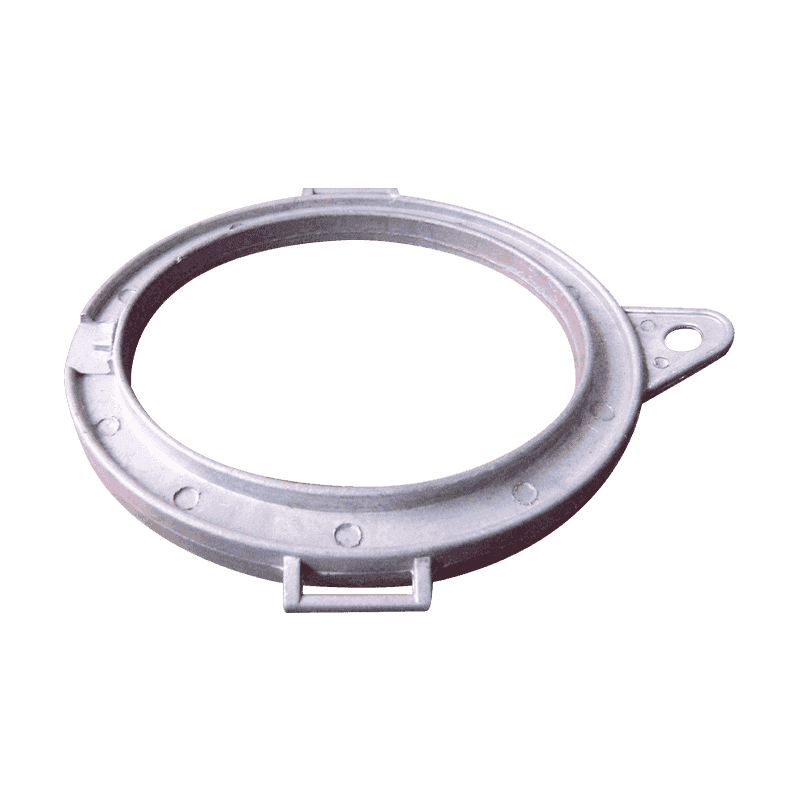

Leichtbau ist zu einer wichtigen Richtung in der Entwicklung von Automobilkomponenten geworden Druckgussteile aus Zinklegierung sind keine Ausnahme. Da Fahrzeughersteller nach Möglichkeiten suchen, die Gesamtmasse zu reduzieren und gleichzeitig Stabilität und Funktionalität beizubehalten, bieten Zinklegierungen ein ausgewogenes Verhältnis von Festigkeit, Formbarkeit und Maßgenauigkeit. Ihr Design umfasst zunehmend Strategien zur Gewichtsreduzierung, die mit umfassenderen Branchenzielen wie verbesserter Kraftstoffeffizienz, reduzierten Emissionen und verbesserter Strukturleistung im Einklang stehen. Die Integration von Leichtbauprinzipien in die frühen Entwurfsphasen hilft Herstellern, Komponenten zu entwickeln, die ohne unnötigen Materialverbrauch effektiv funktionieren.

Materialeigenschaften von Zinklegierungen, die den Leichtbau unterstützen

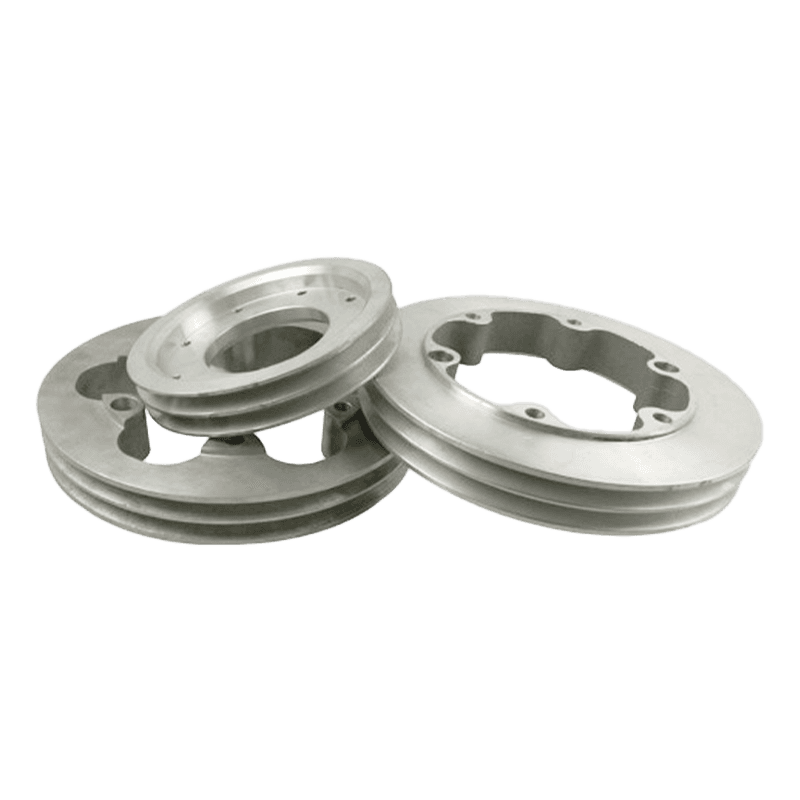

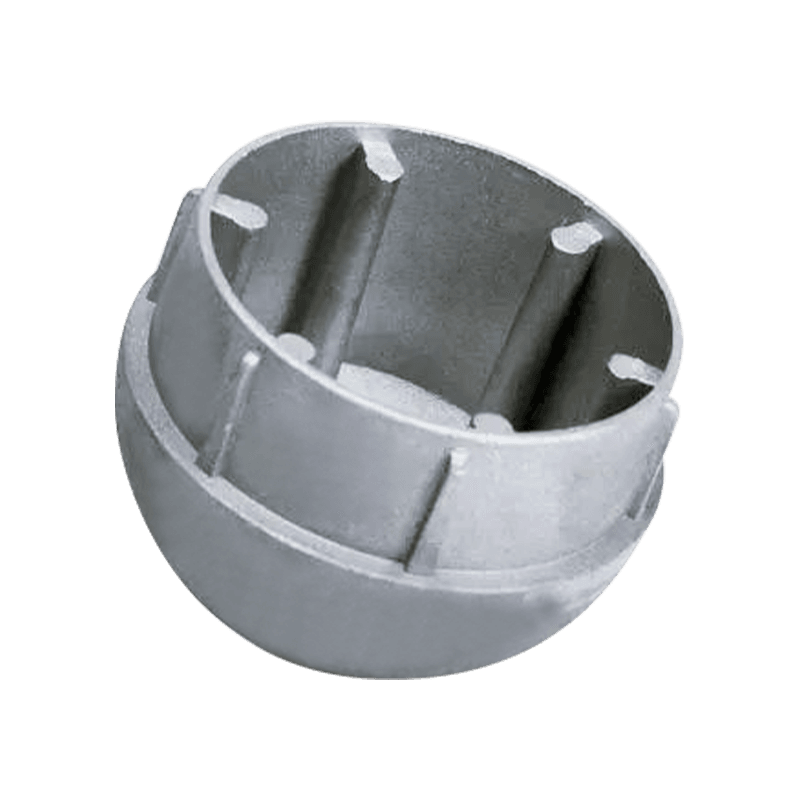

Zinklegierungen verfügen über spezifische Eigenschaften, die zu einer auf Leichtbau ausgerichteten Technik beitragen. Ihre Dichte ist höher als die von Aluminium, jedoch geringer als die einiger Stahllegierungen, was den Einsatz in Teilen ermöglicht, bei denen kompakte Form und hohe Detailgenauigkeit im Vordergrund stehen. Die Möglichkeit, dünnwandige Strukturen durch Hochdruck-Druckguss herzustellen, bedeutet, dass Designer die Masse reduzieren können, ohne die strukturelle Integrität zu beeinträchtigen. Zinklegierungen weisen außerdem eine gute Schlagfestigkeit und Verschleißfestigkeit auf, wodurch die Größe kritischer Automobilkomponenten optimiert werden kann. Darüber hinaus verringert die Möglichkeit, durch Druckguss komplexe Geometrien zu formen, den Bedarf an größeren oder dickeren Abschnitten, die traditionell zur Verstärkung verwendet werden.

Integration von Leichtbaustrategien in die Konstruktionstechnik

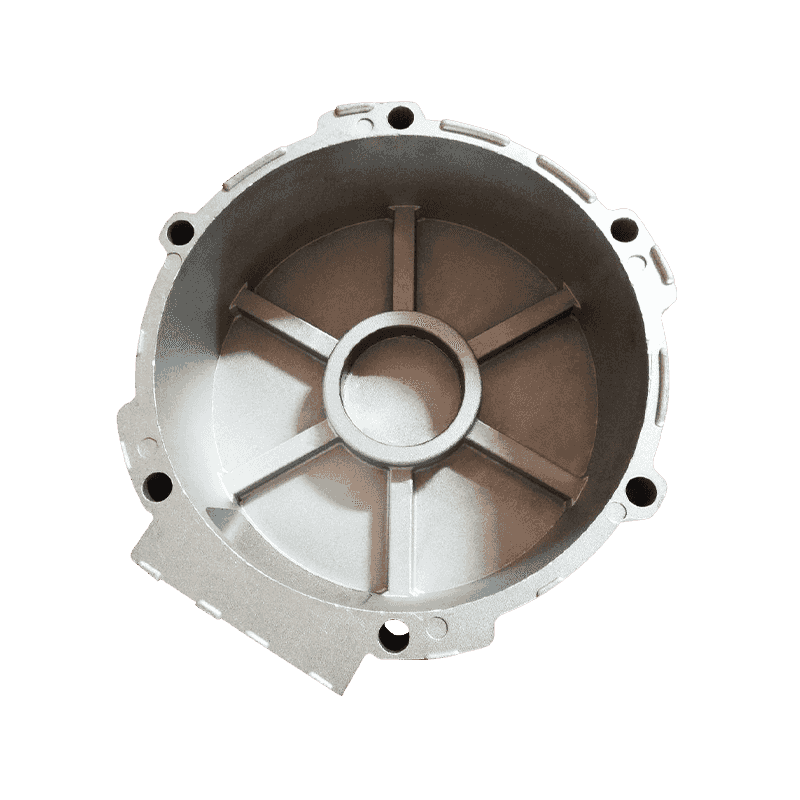

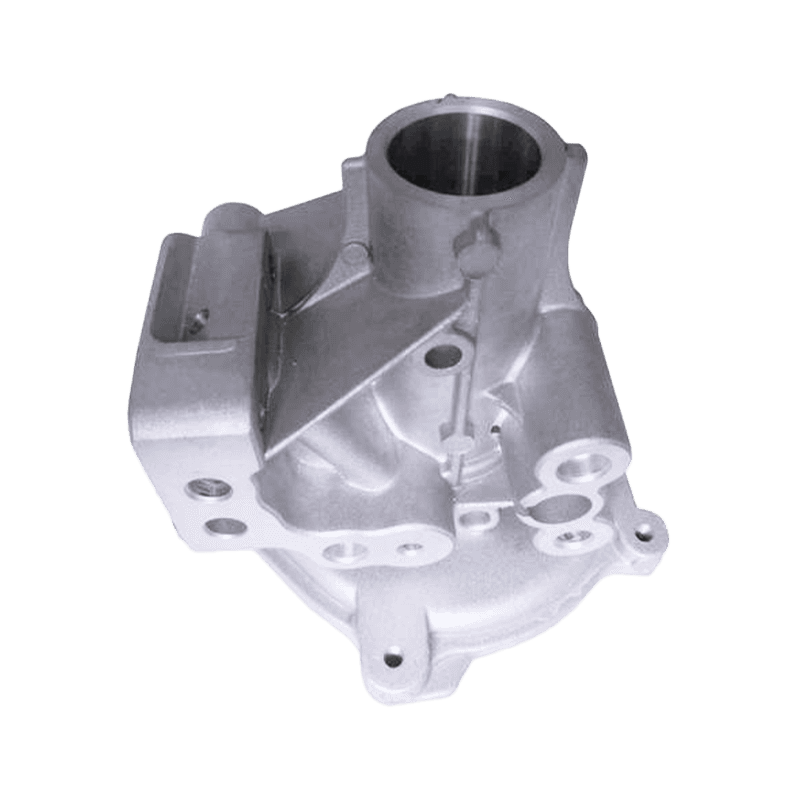

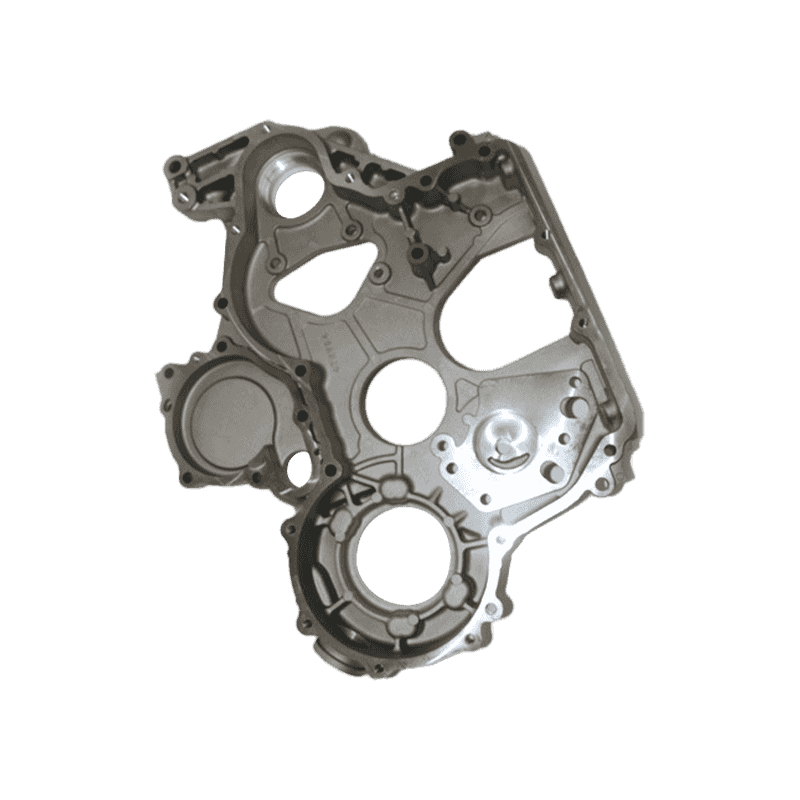

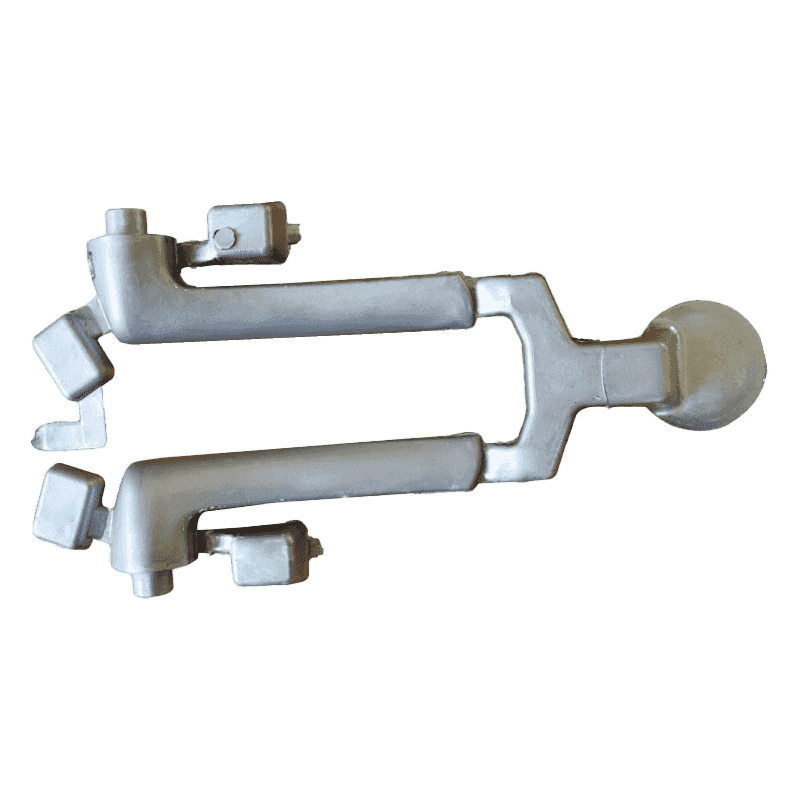

Designteams integrieren Leichtbauprinzipien, indem sie sicherstellen, dass das Material intelligent über die Komponente verteilt wird. Struktursimulationstools helfen dabei, Lastpfade zu analysieren, Bereiche mit geringer Spannung zu identifizieren und die Geometrie der Komponente zu verfeinern, um die Masse zu reduzieren. Verrippte Strukturen, Hohlprofile und topologieoptimierte Layouts sind häufig verwendete Strategien. Die Druckgussfunktionen von Zinklegierungen unterstützen diese Designmethoden, da sie es Designern ermöglichen, detaillierte Innenformen oder dünne Abschnitte in einem einzigen Formzyklus zu erstellen. Solche Ansätze tragen dazu bei, unnötige Dicke zu reduzieren und gleichzeitig die Zuverlässigkeit des Teils während des Langzeiteinsatzes im Automobilbereich zu gewährleisten.

Gängige Leichtbaustrategien für Autokomponenten aus Zinklegierungen

Nachfolgend finden Sie eine Tabelle mit einer Zusammenfassung typischer Ansätze, die während des Lightweight-Optimierungsprozesses verwendet werden.

| Designstrategie | Beschreibung |

|---|---|

| Dünnwandiger Guss | Reduzierung der Abschnittsdicke durch kontrollierten Schmelzfluss und Werkzeugdesign. |

| Topologieoptimierung | Entfernen von Materialien mit geringer Belastung unter Beibehaltung der strukturellen Leistung. |

| Rippenverstärkung | Hinzufügen von Rippen in ausgewählten Bereichen, anstatt die Gesamtwandstärke zu erhöhen. |

| Hohle oder halbhohle Formen | Verwendung interner Hohlräume zur Reduzierung der Masse bei gleichzeitiger Beibehaltung der Steifigkeit. |

| Teilekonsolidierung | Entwicklung von Multifunktionskomponenten zur Reduzierung der Anzahl separater Teile. |

Einfluss des Leichtbaus auf Kraftstoffeffizienz und Emissionen

Die Reduzierung der Masse von Automobilkomponenten trägt zu einem verbesserten Kraftstoffverbrauch und geringeren Emissionen bei. Da Motoren weniger Energie benötigen, um ein leichteres Fahrzeug zu bewegen, steigt die betriebliche Effizienz. Obwohl Zinklegierungen nicht das leichteste verfügbare Material sind, können sie aufgrund ihrer Fähigkeit, kompakte, optimierte Formen zu bilden, schwerere Stahlteile ersetzen. Bei der Integration in verschiedene Baugruppen wie Türkomponenten, Halterungen, Gehäuse und innere Stützstrukturen summieren sich diese Massenreduzierungen. Dies hilft Fahrzeugherstellern, immer strengere Umweltstandards und Leistungserwartungen zu erfüllen, ohne die Fahrzeugarchitektur umfassend neu zu gestalten.

Die Bedeutung der Maßgenauigkeit bei der Unterstützung von Leichtbauzielen

Der Druckguss aus Zinklegierungen bietet eine hohe Maßgenauigkeit, was der Leichtbautechnik zugute kommt, da er die Verwendung kleinerer Toleranzen ermöglicht und den Bedarf an zusätzlicher Verstärkung verringert. Wenn Teile eine konsistente strukturelle Einheitlichkeit beibehalten, können dünnere Wände sicher implementiert werden. Diese Präzision reduziert auch sekundäre Bearbeitungsprozesse, was das Ziel der Minimierung von Materialverschwendung unterstützt. Automobilanwendungen erfordern häufig eine hohe Passgenauigkeit zwischen miteinander verbundenen Komponenten, und die Gusspräzision von Zinklegierungen stellt sicher, dass Leichtbaukonstruktionen weder die Ausrichtung noch die Montagequalität beeinträchtigen.

Überlegungen zur mechanischen Leistung bei Komponenten mit reduzierter Masse

Während leichtes Design wichtig ist, bleibt die mechanische Leistung eine Priorität. Teile aus Zinklegierung müssen eine ausreichende Festigkeit, Stabilität und Ermüdungsbeständigkeit aufweisen. Konstrukteure verwenden häufig Computersimulationen, um zu überprüfen, ob die massereduzierte Geometrie Betriebsbelastungen wie Vibrationen, Stößen und thermischen Schwankungen standhalten kann. Zinklegierungen weisen aufgrund ihrer gleichmäßigen Mikrostruktur und kontrollierten Erstarrung beim Druckguss eine konstante mechanische Leistung auf. Diese Zuverlässigkeit unterstützt den Einsatz leichter Geometrien, ohne langfristig das Risiko eines Ausfalls zu erhöhen. Ingenieure müssen Massenreduzierung mit Haltbarkeit und Sicherheit in Einklang bringen und sicherstellen, dass keines davon beeinträchtigt wird.

Mechanische Eigenschaften, die für die Konstruktion von Leichtbauzinklegierungen relevant sind

Die folgende Tabelle enthält allgemeine Überlegungen zur mechanischen Leistung bei der Bewertung der Leichtbau-Machbarkeit.

| Eigentum | Designrelevanz |

|---|---|

| Zugfestigkeit | Stellt sicher, dass das Teil Zugkräften auch bei geringer Dicke standhält. |

| Streckgrenze | Bestimmt den Widerstand gegen bleibende Verformung unter statischer Belastung. |

| Ermüdungsleistung | Wichtig für Teile, die wiederholten Belastungszyklen ausgesetzt sind. |

| Schlagfestigkeit | Unterstützt die Haltbarkeit bei plötzlichen mechanischen Stößen. |

| Verschleißfestigkeit | Gewährleistet eine lange Lebensdauer der Oberflächen, die mit beweglichen Bauteilen in Kontakt kommen. |

Die Rolle des Werkzeugdesigns bei der Erzielung leichter Strukturen

Das Werkzeugdesign spielt eine wichtige Rolle bei der Herstellung dünner und leichter Komponenten aus Zinklegierungen. Die richtige Kontrolle der Formtemperatur ermöglicht einen stabilen Materialfluss, der das Füllen enger oder detaillierter Hohlräume erleichtert. Die Werkzeuge müssen Merkmale wie Rippen, Hohlkanäle oder segmentierte Formen berücksichtigen, ohne Fehler wie Kaltverschlüsse oder unvollständige Füllung zu verursachen. Auch das Entlüftungs- und Anschnittdesign hat Einfluss auf die Qualität dünnwandiger Abschnitte. Da Zinklegierungen schnell erstarren, müssen Werkzeuge so konstruiert sein, dass die Fließwege optimiert und eine vorzeitige Erstarrung in kritischen Zonen vermieden werden. Hochwertige Werkzeuge stellen sicher, dass Leichtbaukonstruktionen im großen Maßstab herstellbar sind.

Überlegungen zum Wärmemanagement bei leichten Zinkkomponenten

Bei der Konstruktion leichter Teile aus Zinklegierung müssen Wärmeausdehnung und Wärmeableitung berücksichtigt werden. Temperaturänderungen während des Fahrzeugbetriebs können insbesondere bei dünnwandigen Strukturen Einfluss auf die Dimensionsstabilität haben. Konstrukteure bewerten die Wärmelastverteilung innerhalb des Teils und ziehen zusätzliche strukturelle Stützen in Betracht, an denen es zu einer Wärmekonzentration kommen kann. Da Zinklegierungen Wärme effektiver leiten als einige andere Materialien, können sie so geformt werden, dass sie eine kontrollierte Ableitung ermöglichen. Diese Eigenschaft unterstützt die Integration von Leichtbaustrukturen und sorgt gleichzeitig für die Betriebszuverlässigkeit in verschiedenen Automobilumgebungen.

Teilekonsolidierung als Leichtbaumethode

Durch die Teilekonsolidierung können mehrere Komponenten zu einem einzigen Druckgussteil geformt werden. Durch die Integration bisher auf mehrere Teile verteilter Funktionen lässt sich das Gesamtgewicht des Fahrzeugs reduzieren. Konsolidierte Teile machen Befestigungsteile wie Schrauben oder Halterungen überflüssig, was die Masse weiter verringert. Die Gusspräzision der Zinklegierung trägt dazu bei, dass komplexe multifunktionale Formen präzise geformt werden können. Dieser Ansatz vereinfacht außerdem die Montage, verbessert die Wartungseffizienz und reduziert die Anzahl der Verbindungspunkte, die zu Spannungskonzentrationen führen könnten. Die Konsolidierung entspricht den Leichtbauprinzipien, indem sie den Materialverbrauch über Baugruppen hinweg optimiert.

Fertigungseffizienz und reduzierter Materialabfall im Leichtbau

Der Druckguss aus Zinklegierungen reduziert Materialverschwendung durch endkonturnahe Fertigung, was für eine auf Leichtbau ausgerichtete Produktion hilfreich ist. Wenn Teile mit minimalem Materialüberschuss konstruiert werden, sind weniger Bearbeitungsschritte erforderlich, was sowohl Material als auch Energie spart. Hersteller können Angusssysteme weiter optimieren und überschüssige Zinklegierungen recyceln. Dies unterstützt nachhaltige Produktionsprozesse und steht im Einklang mit den Bemühungen der Industrie, die Umweltbelastung zu reduzieren. Ein effizienter Materialeinsatz unterstützt das Ziel, leichtere Komponenten ohne unnötigen Ressourcenverbrauch zu entwickeln.

Bewertung der Leichtbauleistung durch Tests und Validierung

Durch Tests wird sichergestellt, dass leichte Automobilkomponenten aus Zinklegierung den Haltbarkeits- und Sicherheitsstandards entsprechen. Zu den Validierungsmethoden gehören Zugversuche, Schlaganalysen, Ermüdungsbewertungen und thermische Wechselbewertungen. Ingenieure beobachten Verformungsmuster, Spannungsreaktionen und Rissausbreitungsverhalten, um festzustellen, ob die Konstruktion mit reduzierter Masse unter Betriebsbedingungen eine angemessene Leistung erbringt. Maßprüfungen werden durchgeführt, um zu bestätigen, dass die Druckgussteile den CAD-Spezifikationen entsprechen und dass sich dünne Abschnitte beim Abkühlen nicht verziehen. Die Kombination aus physikalischen Tests und Simulation schafft einen zuverlässigen Verifikationsrahmen.

Design-Zusammenarbeit zwischen Materialexperten und Automobilingenieuren

Eine effektive Leichtbauentwicklung hängt von der Zusammenarbeit verschiedener Ingenieurteams ab. Materialspezialisten geben Einblick in die Leistung von Zinklegierungen, während Bauingenieure die Belastungsanforderungen interpretieren. Fertigungsingenieure bewerten, ob dünnwandige oder detaillierte Merkmale in der Produktion konsistent gegossen werden können. Eine frühzeitige Zusammenarbeit verringert die Wahrscheinlichkeit unrealistischer Designerwartungen und stellt sicher, dass Strategien zur Gewichtsreduzierung mit praktischen Fertigungsmöglichkeiten übereinstimmen. Eine solche Teamarbeit stärkt die Integration von Leichtbauzielen in die Automobilentwicklungszyklen und führt zu Komponenten, die sowohl effizient als auch zuverlässig sind.

Zukünftige Trends bei leichten Automobilkomponenten aus Zinklegierung

Zukünftige Fortschritte konzentrieren sich auf die Verbesserung der Zinklegierungsformulierungen, die Verbesserung der Präzision der Druckgussverarbeitung und die Entwicklung fortschrittlicherer Simulationswerkzeuge zur Massenreduzierung. Legierungsverbesserungen können eine höhere Festigkeit oder eine bessere thermische Stabilität bieten und so dünnere Wände ohne Leistungseinbußen ermöglichen. Die Automatisierung im Druckguss wird dazu beitragen, eine gleichbleibende Qualität bei Leichtbaugeometrien zu erreichen, während die Integration mehrachsiger Bearbeitung die Genauigkeit der Nachbearbeitung verbessern kann. Da Automobilhersteller die Fahrzeugmasse weiter reduzieren, um Umweltvorschriften zu erfüllen, werden Druckgussteile aus Zinklegierungen aufgrund ihrer Anpassungsfähigkeit und Präzision wahrscheinlich eine immer wichtigere Rolle spielen.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский