Welche Maßstäbe kann der Bleidruckguss hinsichtlich Maßhaltigkeit und Oberflächenbeschaffenheit erreichen?

22-10-2025Maßgenauigkeit beim Bleidruckguss

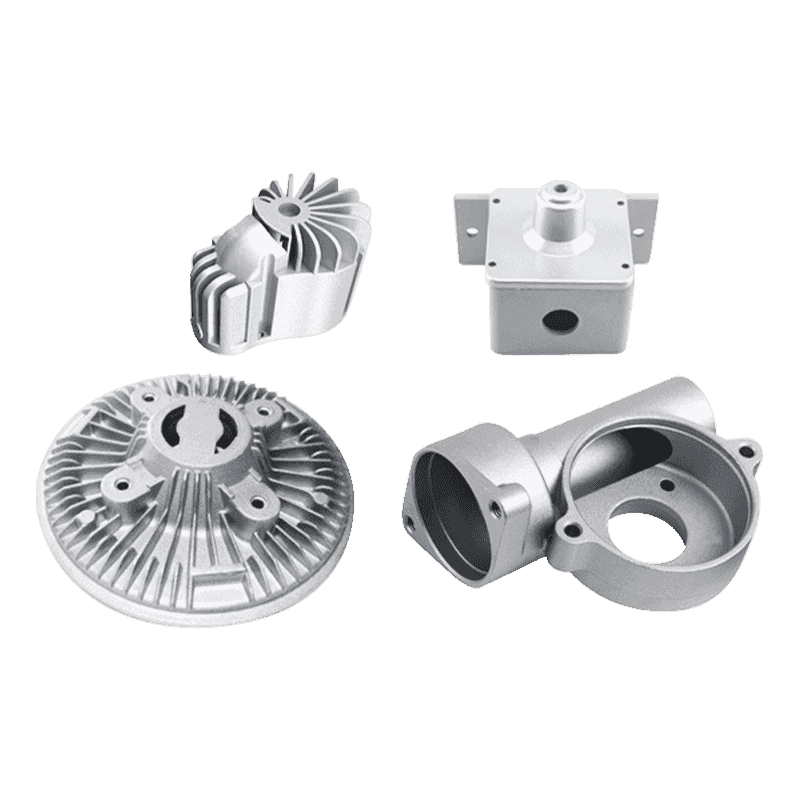

Bleidruckguss ist für seine Fähigkeit bekannt, eine hohe Maßgenauigkeit zu erreichen, was in Branchen, in denen eine einheitliche Teilegeometrie und -passung erforderlich ist, von entscheidender Bedeutung ist. Die Maßhaltigkeit hängt von mehreren Faktoren ab, wie z. B. dem Formdesign, dem Einspritzdruck, der Abkühlrate und der Temperaturkontrolle der Form. In der industriellen Standardpraxis können Bleidruckgusskomponenten typischerweise Toleranzgrenzen von ±0,05 mm bis ±0,1 mm für kleinere Abmessungen und etwas größere Bereiche für größere Komponenten einhalten. Aufgrund dieser Präzision eignet sich Bleidruckguss für Anwendungen, bei denen enge Toleranzen und Wiederholgenauigkeit von entscheidender Bedeutung sind, wie z. B. Druckguss von Elektrofahrzeugen, Druckguss von Fischereigeräten und Maschinendruckguss.

Faktoren, die die Maßgenauigkeit beeinflussen

Maßgenauigkeit in Bleidruckguss wird durch die Legierungszusammensetzung, den Formverschleiß und die Prozessstabilität beeinflusst. Legierungen auf Bleibasis zeichnen sich durch eine gute Fließfähigkeit aus, sodass sie feine Hohlräume mit minimaler Verformung füllen können. Schwankungen in der Abkühlgeschwindigkeit können jedoch zu geringfügigem Schrumpfen oder Verziehen führen. Fortschrittliches Formendesign mit geeigneten Entlüftungs- und Angusssystemen trägt dazu bei, Maßabweichungen zu minimieren. Darüber hinaus ermöglicht die Automatisierung von Druckgussanlagen eine präzise Steuerung der Einspritzparameter und sorgt so für Konsistenz über alle Produktionschargen hinweg. Regelmäßige Kalibrierung und Wartung von Maschinen tragen auch dazu bei, während der langfristigen Fertigung stabile Maßstandards aufrechtzuerhalten.

Eigenschaften der Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit von Bleidruckgussteilen hängt weitgehend von der Oberflächenqualität der Form und den Verarbeitungsbedingungen ab. Mit einer ordnungsgemäß polierten Matrize können Bauteile mit einer Oberflächenrauheit (Ra) von nur 0,8 bis 1,6 Mikrometern hergestellt werden, was für die meisten industriellen Anwendungen geeignet ist. Wenn eine höhere kosmetische oder versiegelnde Qualität erforderlich ist, können sekundäre Nachbearbeitungsprozesse wie Strahlen, Polieren oder Galvanisieren angewendet werden. Dadurch wird sichergestellt, dass das Endprodukt die funktionalen und optischen Erwartungen erfüllt, ohne die mechanische Leistung zu beeinträchtigen. Bei der Herstellung von Präzisionsgeräten, insbesondere beim Druckguss von Angelausrüstung, sind glatte Oberflächen unerlässlich, um die Reibung zu reduzieren und die Leistung der Komponenten zu verbessern.

Vergleichstoleranzen in verschiedenen Anwendungen

Verschiedene Branchen stellen je nach beabsichtigter Anwendung unterschiedliche Toleranzanforderungen. Beispielsweise sind beim Druckguss von Elektrofahrzeugen häufig engere Toleranzen erforderlich, um die Kompatibilität zwischen Elektronikgehäusen oder Wärmemanagementkomponenten sicherzustellen. Maschinendruckguss hingegen kann etwas größere Toleranzen zulassen, wenn Teile einer Nachbearbeitung oder Montageanpassungen unterzogen werden. Die folgende Tabelle fasst die allgemeinen Maßgenauigkeitsbereiche zusammen, die bei verschiedenen Anwendungen des Bleidruckgusses beobachtet werden.

| Anwendungsbereich | Typische Maßtoleranz | Oberflächenrauheit (Ra) | Nachbearbeitungsanforderung |

|---|---|---|---|

| Druckguss für Elektrofahrzeuge | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 μm | Erfordert häufig Polieren oder Eloxieren |

| Angelausrüstung aus Druckguss | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 μm | Gelegentliche Galvanisierung zum Korrosionsschutz |

| Maschinendruckguss | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 μm | Bearbeitung oder Beschichtung je nach Verwendung |

Prozessoptimierung und Messtechniken

Das Erreichen und Aufrechterhalten der Maßhaltigkeit erfordert eine präzise Messung und Qualitätskontrolle. Koordinatenmessgeräte (KMG) und Laserscansysteme werden häufig zur Überprüfung der Maßhaltigkeit von Druckgussteilen eingesetzt. Diese Systeme ermöglichen die berührungslose Messung komplexer Geometrien und stellen sicher, dass Abweichungen vom Konstruktionsmodell in akzeptablen Grenzen bleiben. Techniken der statistischen Prozesskontrolle (SPC) werden auch in Druckguss-Produktionslinien eingesetzt, um Trends bei den Teileabmessungen zu überwachen und potenzielle Prozessabweichungen frühzeitig zu erkennen. Die Integration digitaler Messwerkzeuge in Produktionsmanagementsysteme ermöglicht Korrekturen in Echtzeit, reduziert die Ausschussquote und sorgt für eine gleichbleibende Qualität.

Einfluss der Legierungszusammensetzung auf die Präzision

Legierungen auf Bleibasis verfügen über spezifische Eigenschaften, die sie für den präzisen Druckguss geeignet machen. Das Vorhandensein von Zinn und Antimon erhöht die Festigkeit und Verschleißfestigkeit und sorgt gleichzeitig für eine gute Fließfähigkeit. Die Legierungszusammensetzung bestimmt die Schrumpfrate des Gussstücks, die sich direkt auf die Maßhaltigkeit auswirkt. Bei Verwendung in Druckguss für Elektrofahrzeuge Besonders wichtig wird die Legierungskontrolle, da die Teile häufig enge Toleranzen für die Abdichtung und Wärmeableitung erfordern. Ebenso profitiert der Druckguss von Fischereigeräten von Legierungen mit geringerer Schrumpfung, um eine präzise Passung der beweglichen Komponenten zu gewährleisten, während beim Maschinendruckguss Legierungen verwendet werden, die ein ausgewogenes Verhältnis zwischen mechanischer Festigkeit und einfacher Gießbarkeit bieten.

Gesenkdesign und seine Rolle bei der Erzielung von Genauigkeit

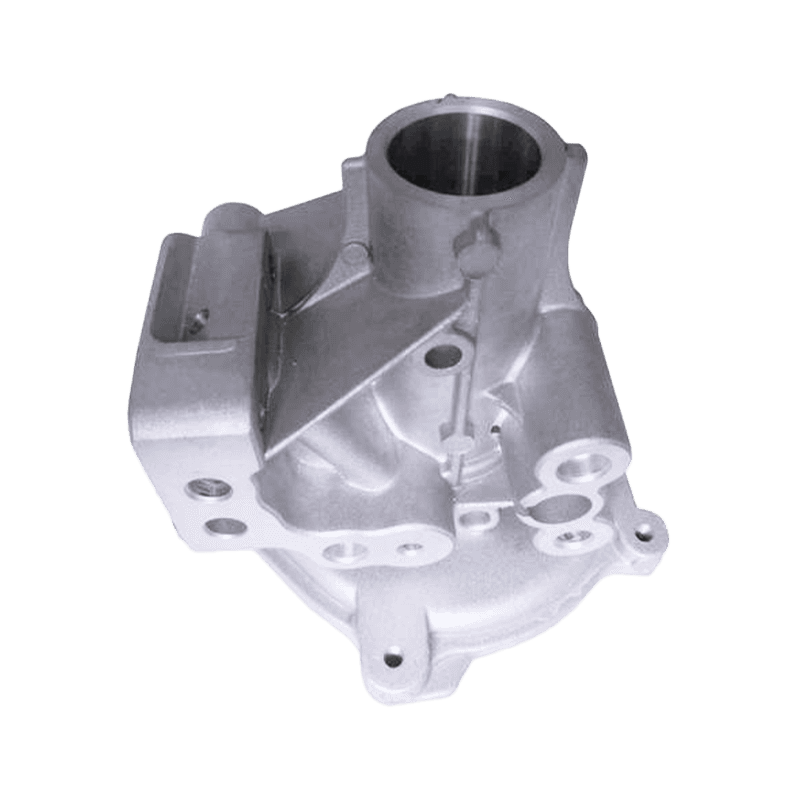

Das Formdesign spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Maßhaltigkeit eines Gussstücks. Elemente wie Trennfugen, Positionen der Auswerferstifte und Kühlkanäle müssen sorgfältig entworfen werden, um Spannungskonzentrationen und Verformungen zu reduzieren. Eine gleichmäßige Temperaturkontrolle innerhalb der Matrize sorgt dafür, dass das geschmolzene Blei gleichmäßig abkühlt und lokales Schrumpfen oder Verziehen verhindert wird. In fortgeschrittenen Anwendungen wie Maschinen Druckguss Mithilfe von CAE-Simulationen (Computer Aided Engineering) werden der Metallfluss und das Erstarrungsverhalten vorhergesagt und die Formstruktur vor Beginn der Fertigung optimiert. Diese Designüberlegungen tragen wesentlich zur Erzielung zuverlässiger Genauigkeit und hochwertiger Oberflächenbeschaffenheit bei.

Verbesserung der Oberflächengüte durch Nachbehandlungen

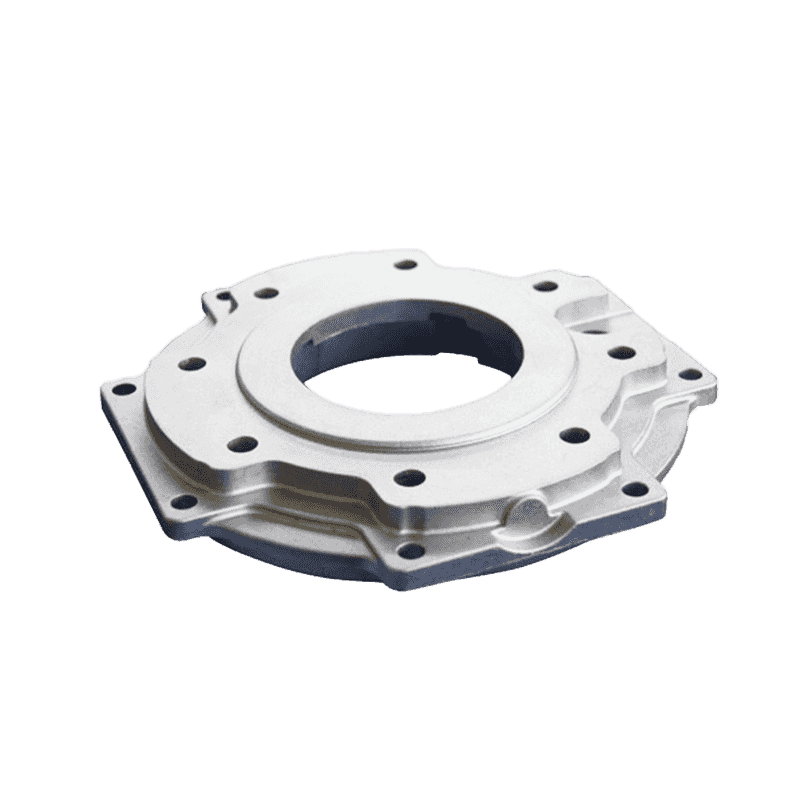

Um die Oberflächenbeschaffenheit von Bleidruckgussbauteilen zu verbessern, werden üblicherweise Nachbehandlungsprozesse wie Polieren, Strahlen und Beschichten eingesetzt. Diese Prozesse verbessern nicht nur das Erscheinungsbild, sondern verringern auch die Oberflächenporosität und verbessern so die Korrosionsbeständigkeit und Lackhaftung. Beispielsweise können Druckgussteile von Elektrofahrzeugen zum Schutz vor Umwelteinflüssen pulverbeschichtet werden, während Druckgussteile für Fischereigeräte oft vernickelt werden, um Salzwasserkorrosion zu widerstehen. Maschinendruckgussprodukte können auch einer Bearbeitung unterzogen werden, um die Oberflächenglätte für Montage- oder Dichtungszwecke zu verfeinern. Die Kombination aus präzisem Guss und effektiver Endbearbeitung stellt sicher, dass jedes Teil sowohl funktionale als auch ästhetische Erwartungen erfüllt.

Dimensionsstabilität unter Betriebsbedingungen

Nach der Produktion bleibt die Dimensionsstabilität ein wichtiger Aspekt, insbesondere bei Teilen, die Temperaturschwankungen oder mechanischen Belastungen ausgesetzt sind. Aufgrund der Widerstandsfähigkeit des Materials gegenüber thermischer Ausdehnung weisen Bauteile aus Bleidruckguss im Allgemeinen eine gute Stabilität auf. Allerdings kann eine übermäßige Hitzeeinwirkung während des Betriebs zu geringfügigen Verformungen führen, wenn die Legierungszusammensetzung oder der Wärmebehandlungsprozess unzureichend sind. Beim Druckguss von Elektrofahrzeugen ist die thermische Stabilität für Batteriegehäuse und Elektronikgehäuse von entscheidender Bedeutung. Ebenso müssen Druckgusskomponenten für Angelausrüstung ihre Formstabilität beibehalten, um einen reibungslosen Betrieb bei wechselnden Wassertemperaturen zu gewährleisten. Die Aufrechterhaltung stabiler Produktionsbedingungen beim Druckguss trägt dazu bei, solche Schwankungen zu minimieren.

Vergleich zwischen Bleidruckguss und anderen Metallgussverfahren

Bleidruckguss wird hinsichtlich Präzision und Verarbeitung oft mit Aluminium- und Zinkdruckguss verglichen. Während Aluminiumlegierungen leichter sind und häufig beim Druckguss von Elektrofahrzeugen verwendet werden, bietet Blei aufgrund seines niedrigen Schmelzpunkts und seiner guten Fließeigenschaften eine bessere Maßhaltigkeit. Zinkdruckguss hingegen erreicht eine ähnliche Oberflächenbeschaffenheit, erfordert jedoch einen höheren Gießdruck. Die folgende Tabelle zeigt einen allgemeinen Vergleich dieser Materialien in Bezug auf Maßhaltigkeit und Oberflächenbeschaffenheit.

| Materialtyp | Schmelzpunkt (°C) | Maßtoleranz (mm) | Oberflächenrauheit (Ra μm) | Typische Anwendung |

|---|---|---|---|---|

| Bleilegierung | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Druckguss von Angelausrüstung, Druckguss von Maschinen |

| Aluminiumlegierung | 660°C | ±0,08 – ±0,15 | 1,2 – 2,5 | Druckguss von Elektrofahrzeugen |

| Zinklegierung | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Konsumgüter, Hardwareteile |

Inspektions- und Qualitätskontrollpraktiken

Zu den Prüfmethoden zur Sicherstellung der Maßhaltigkeit und Oberflächenqualität gehören die visuelle Prüfung, die Maßmessung und die Prüfung der Oberflächenrauheit. Mit Methoden der zerstörungsfreien Prüfung (NDT) wie Röntgen- und Ultraschallprüfung können interne Fehler erkannt werden, die die Stabilität und Präzision beeinträchtigen können. Für hochwertige Komponenten, die beim Druckguss von Elektrofahrzeugen zum Einsatz kommen, führen Qualitätskontrollteams eine umfassende Dimensionskartierung durch, um sicherzustellen, dass alle Teile strenge Toleranzen einhalten. Durch die regelmäßige Überwachung des Werkzeugverschleißes, der Düsentemperatur und der Einspritzparameter wird sichergestellt, dass eine gleichbleibende Genauigkeit über einen längeren Zeitraum erhalten bleibt. Die Umsetzung dieser Inspektionsstandards unterstützt die langfristige Zuverlässigkeit und reduziert Abfall.

Prozessstabilität und Wiederholbarkeit

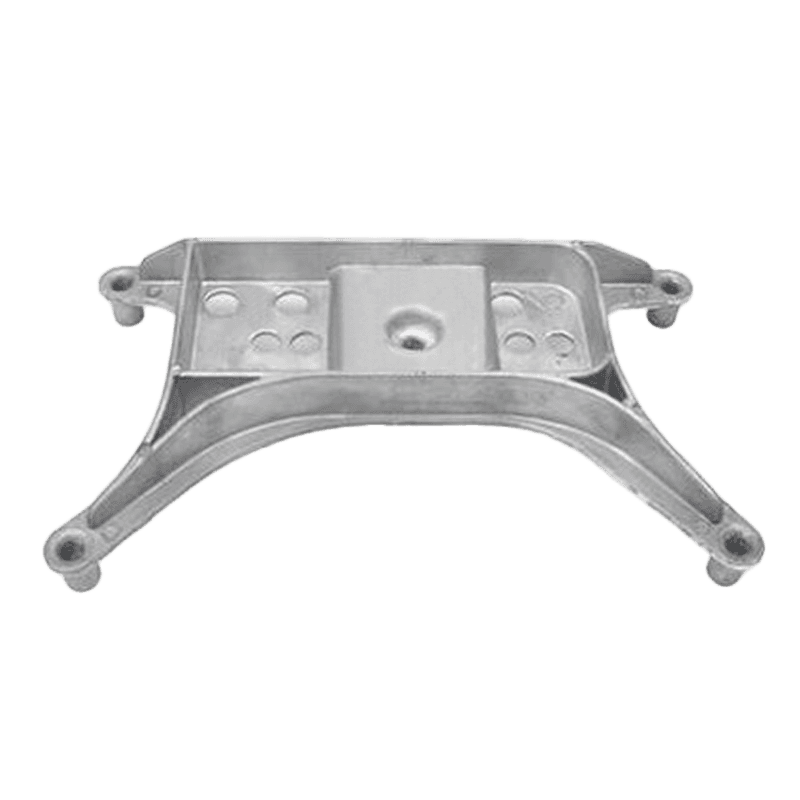

Die Fähigkeit, identische Teile über mehrere Produktionszyklen hinweg zu reproduzieren, definiert die Prozessstabilität im Bleidruckguss. Automatisierte Systeme mit programmierbaren Steuerungen sorgen dafür, dass Parameter wie Einspritzgeschwindigkeit, Druck und Temperatur innerhalb vorgegebener Grenzen bleiben. Echtzeit-Überwachungs- und Feedbacksysteme verbessern die Prozesswiederholbarkeit weiter. Diese Konsistenz ist in Bereichen wie dem Maschinendruckguss von entscheidender Bedeutung, wo Teile mit minimalen Abweichungen zusammenpassen müssen. Stabile Produktionsbedingungen reduzieren auch die Nacharbeitsraten und helfen Herstellern, vorhersehbare Kosten und Zeitpläne zu erreichen, ohne Kompromisse bei der Genauigkeit oder Oberflächengüte einzugehen.

Anwendungen, die eine hohe Genauigkeit und eine glatte Oberfläche erfordern

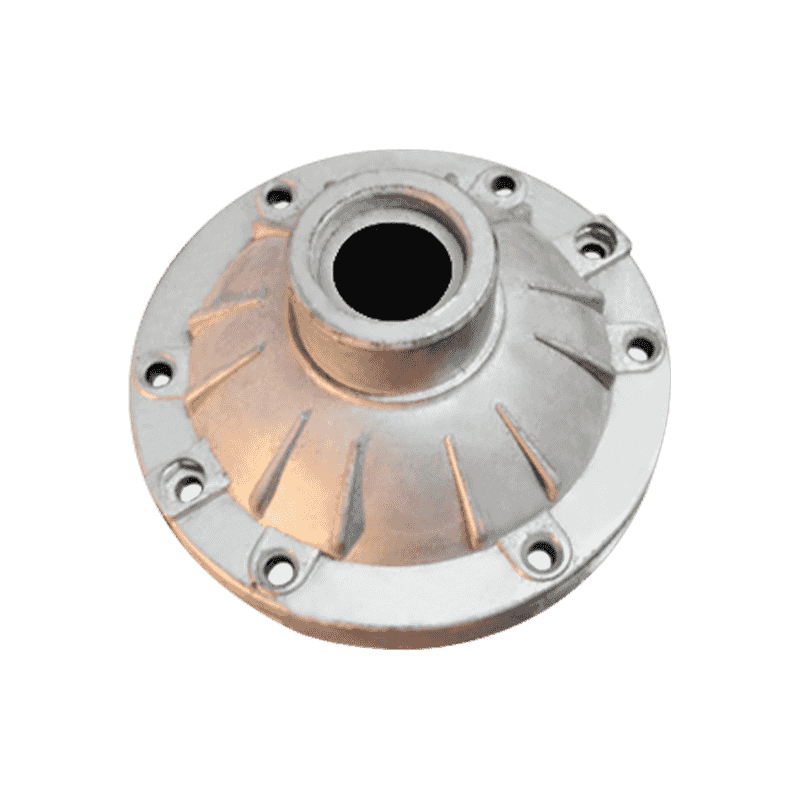

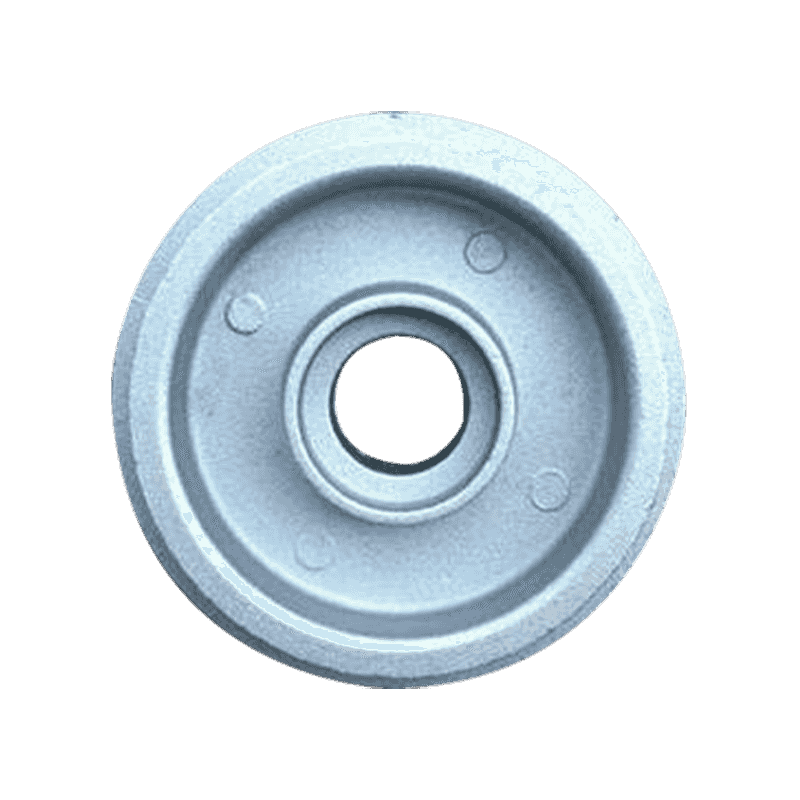

Bleidruckguss wird häufig in Bereichen eingesetzt, in denen eine hohe Maßhaltigkeit und glatte Oberflächenstrukturen erforderlich sind. Druckgusskomponenten für Elektrofahrzeuge profitieren von dieser Technologie, da bei Elektronikgehäusen und Batteriegehäusen Präzision erforderlich ist. Der Druckguss von Angelausrüstung erfordert eine genaue Passung, um mechanische Effizienz und Haltbarkeit unter Last zu gewährleisten. Zu den Druckgussanwendungen für Maschinen gehören Gehäuse, Zahnräder und Ventile, bei denen genaue Abmessungen und geringe Oberflächenrauheit die Leistung und Montageeffizienz verbessern. Diese Anwendungen zeigen, wie Bleidruckguss durch Präzision und Konsistenz unterschiedliche industrielle Anforderungen unterstützt.

Integration der CNC-Bearbeitung in Endbearbeitungsprozesse

Um die Maßgenauigkeit weiter zu verbessern, werden Bleidruckgussteile häufig als Sekundärprozess einer CNC-Bearbeitung unterzogen. Die CNC-Bearbeitung ermöglicht die Verfeinerung von Oberflächen und die Kontrolle von Toleranzen über die Grenzen des Gussprozesses hinaus. Diese Integration kommt besonders häufig beim Druckguss von Elektrofahrzeugen und Maschinen zum Einsatz, wo komplexe Geometrien und kritische Ausrichtungsmerkmale erforderlich sind. Die Kombination aus Druckguss und CNC-Bearbeitung bietet sowohl Kosteneffizienz als auch höchste Maßgenauigkeit und wird den sich wandelnden Anforderungen moderner Fertigungssektoren gerecht.

Zukünftige Trends in der Dimensions- und Oberflächenqualitätskontrolle

Die Zukunft des Bleidruckgusses liegt in der digitalen Fertigung und Automatisierung. Technologien wie 3D-Formscanning, prädiktive Simulation und KI-basierte Qualitätskontrolle verbessern die Fähigkeit, Abweichungen vorherzusagen und zu kontrollieren. Verbesserte Matrizenmaterialien und Beschichtungen verlängern außerdem die Lebensdauer der Form und sorgen für eine gleichbleibende Oberflächengüte über längere Produktionsläufe. Da sich Branchen wie der Druckguss von Elektrofahrzeugen und der Druckguss von Fischereigeräten weiterentwickeln, wird die Betonung von Genauigkeit und Umwelteffizienz weitere Innovationen in der Bleidruckgusstechnologie und den Produktionssystemen vorantreiben.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский