Können Autoteile aus Zinklegierungsdruckguss die strukturelle Stabilität unter Hochlastbedingungen gewährleisten?

26-11-2025Materialeigenschaften im Zusammenhang mit der Tragfähigkeit

Die strukturelle Stabilität von Autoteilen aus Zinklegierungsdruckguss unter Hochlastbedingungen hängt eng mit den inhärenten Eigenschaften zinkbasierter Materialien zusammen. Zinklegierungen bieten typischerweise eine Kombination aus Härte, Festigkeit und Dimensionskonsistenz, die dazu beiträgt, die Strukturform bei mechanischer Belastung aufrechtzuerhalten. Ihre kristalline Struktur trägt zu einem vorhersehbaren Verformungsverhalten bei, sodass Ingenieure vorhersehen können, wie ein Teil reagiert, wenn es längerer oder plötzlicher Belastung ausgesetzt wird. Obwohl Zinklegierungen nicht zu den leichtesten Metallsystemen zählen, beruht ihre Stabilität auf ihrer ausgewogenen Zusammensetzung, die die Widerstandsfähigkeit gegen Biegung und Oberflächenverschleiß unterstützt. Diese Faktoren ermöglichen den Einsatz in Anwendungen, bei denen eine konsistente Strukturform ohne nennenswerte Verformungen erhalten bleiben muss.

Designüberlegungen, die die strukturelle Stabilität unterstützen

Designstrategien spielen eine grundlegende Rolle bei der Bestimmung, ob Druckgussteile aus Zinklegierung hält hohen Belastungen zuverlässig stand. Ingenieure konzentrieren sich oft auf eine gleichmäßige Wandstärke, um innere Spannungskonzentrationen zu verhindern, die das Teil schwächen könnten, wenn äußere Kräfte einwirken. Richtige Entformungswinkel und Rippenanordnungen sind ebenfalls übliche Konstruktionselemente, die zur Verbesserung der Verteilung mechanischer Lasten eingesetzt werden. Durch die Gestaltung der inneren Geometrie des Teils können Konstrukteure lokale Verformungen reduzieren und die Gesamtform unter Druck- oder Torsionskräften beibehalten. Darüber hinaus trägt die Verwendung von Hohlkehlen an Übergängen zwischen Oberflächen dazu bei, die Spannungsintensivierung zu reduzieren, die andernfalls bei Hochlastanwendungen zu einer frühen Materialermüdung führen kann.

| Designmerkmal | Beitrag zur Stabilität |

|---|---|

| Gleichmäßige Wandstärke | Reduziert den lokalen Stressaufbau |

| Übergänge verrunden | Minimiert abrupte Spannungskonzentrationen |

| Verstärkungsrippen | Verbessert die Steifigkeit und Lastverteilung |

| Optimierte Entformungswinkel | Unterstützt die Maßhaltigkeit während der Produktion |

Fertigungspräzision und ihr Einfluss auf die Belastbarkeit

Der Druckgussprozess selbst trägt wesentlich zur Stabilität von Zinklegierungsteilen unter hoher Belastung bei. Durch Hochdruck-Druckguss werden dichte Materialstrukturen mit minimaler Porosität erreicht, was die Gesamthaltbarkeit verbessert. Eine verringerte Porosität ist von entscheidender Bedeutung, da innere Hohlräume die strukturelle Integrität beeinträchtigen können, wenn große Kräfte einwirken. Die beim Druckguss erzeugte Oberflächenkonsistenz verbessert die Tragfähigkeit weiter, indem sie vorhersehbare Spannungspfade entlang des Materials gewährleistet. Die Präzision moderner Druckgussanlagen ermöglicht streng kontrollierte Maßergebnisse, sodass Teile genau in mechanische Baugruppen passen, bei denen die Stabilität von der richtigen Ausrichtung abhängt.

Thermisches Verhalten und seine Rolle für die strukturelle Stabilität

Die thermischen Eigenschaften sind besonders wichtig für Zinklegierungen, die in Automobilumgebungen verwendet werden, wo die Temperaturen erheblich schwanken können. Zinklegierungen weisen eine kontrollierte Wärmeausdehnung auf, die dazu beiträgt, die Dimensionsstabilität bei erhöhten Temperaturen aufrechtzuerhalten. Durch ein gleichmäßiges Ausdehnungsverhalten wird die Gefahr von Verzügen reduziert, die sonst bei kombinierter thermischer und mechanischer Belastung auftreten könnten. Dennoch müssen Konstrukteure die oberen Temperaturgrenzen von Zinklegierungen berücksichtigen, um sicherzustellen, dass die strukturelle Zuverlässigkeit bei längerer Einwirkung von Motorwärme oder Bremssystemen nicht beeinträchtigt wird. Durch die Anpassung der Legierungszusammensetzung und der Kühlstrategien können Hersteller eine bessere thermische Beständigkeit in hochbelasteten Automobilanwendungen erreichen.

| Thermischer Faktor | Auswirkung auf die Stabilität |

|---|---|

| Kontrollierte Expansion | Behält die Geometrie bei Temperaturschwankungen bei |

| Wärmeleitfähigkeit | Unterstützt eine ausgewogene Wärmeableitung |

| Anpassungen der Legierungszusammensetzung | Verbessert die Reaktion auf Hochtemperaturbelastungen |

| Abkühlgeschwindigkeit beim Gießen | Beeinflusst Kornstruktur und Haltbarkeit |

Mechanische Leistung in realen Automobilanwendungen

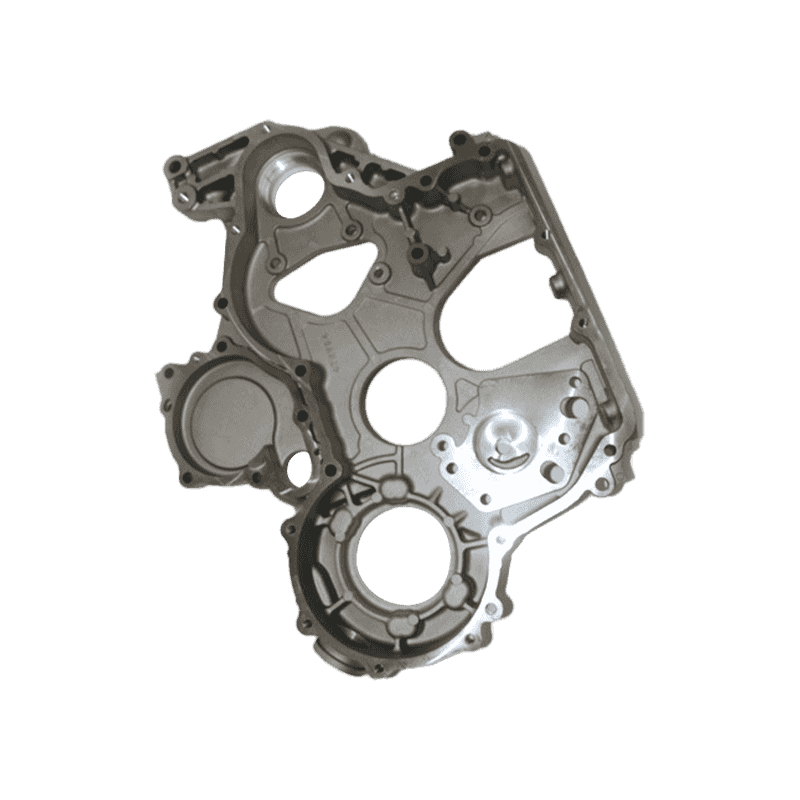

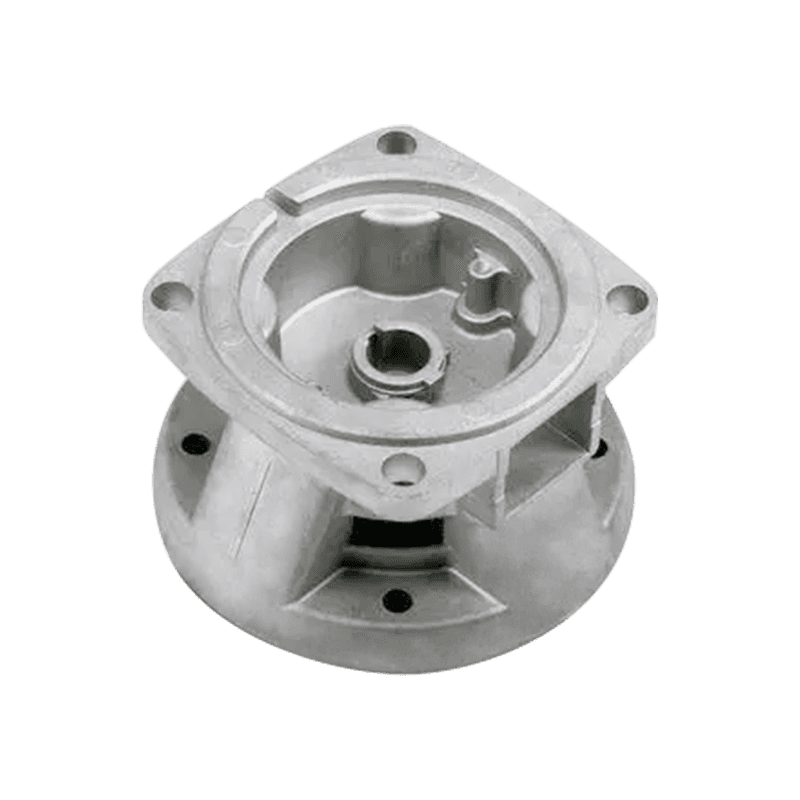

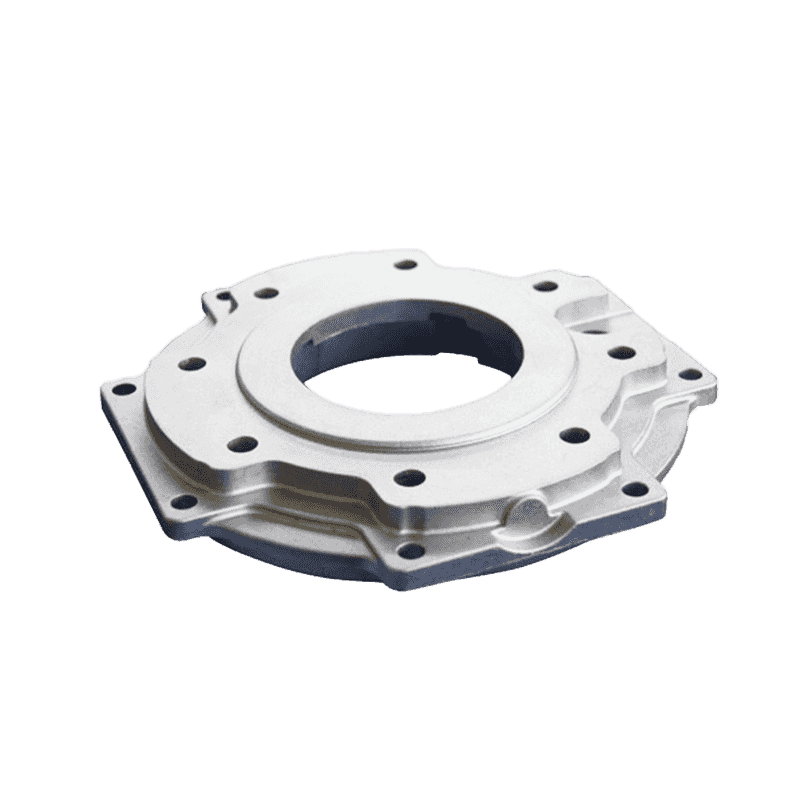

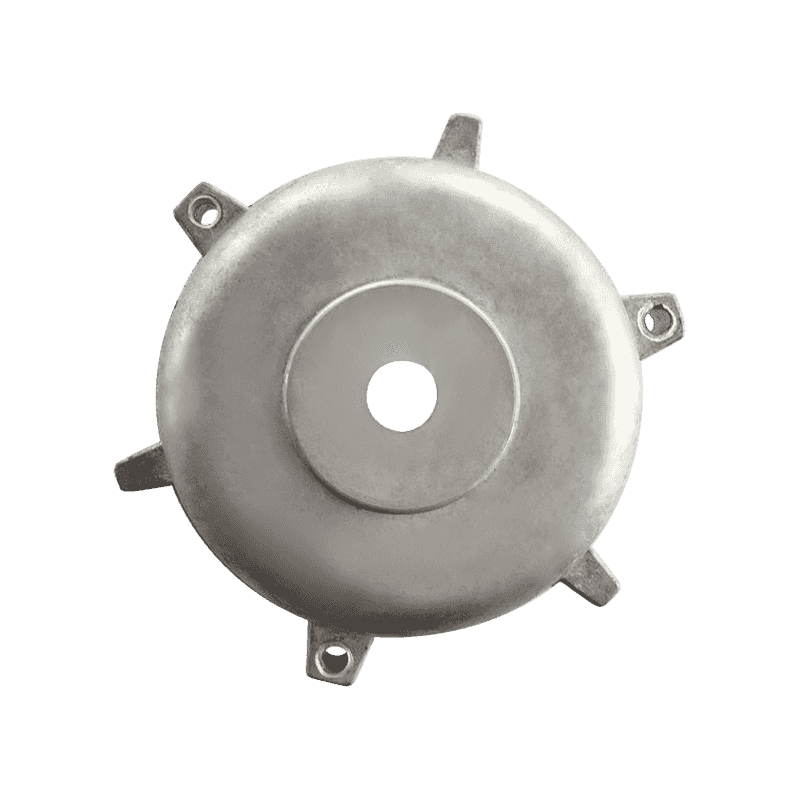

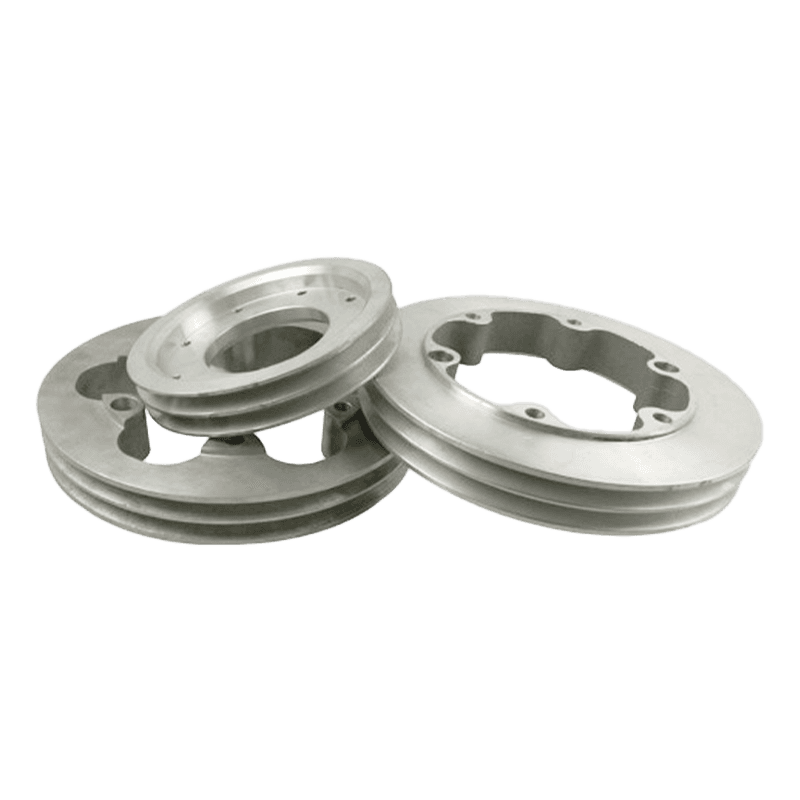

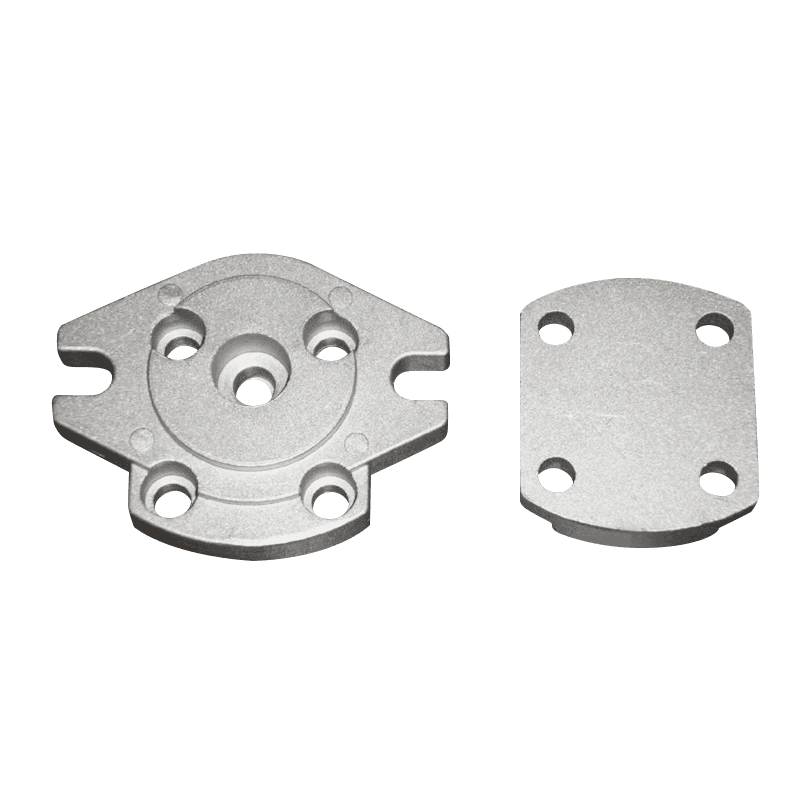

Aus Zinklegierungen hergestellte Automobilteile werden häufig in Mechanismen verwendet, die einer kontinuierlichen oder intermittierenden Belastung ausgesetzt sind, wie z. B. Halterungen, Gehäuse, Zahnräder und innere Strukturkomponenten. Ihre mechanische Leistung unter hoher Belastung hängt oft davon ab, wie das Teil mit umgebenden Komponenten interagiert und wie Kräfte über die Baugruppe übertragen werden. Die Steifigkeit von Zinklegierungsteilen ermöglicht es ihnen, ihre Form beizubehalten, wenn sie mit beweglichen oder vibrierenden Strukturen verbunden werden. In Bremssystemen oder aufhängungsbezogenen Baugruppen können Zinklegierungskomponenten konstante Belastungsbedingungen aushalten, solange sie innerhalb definierter mechanischer Grenzen bleiben. Ihre Fähigkeit, die Stabilität ohne übermäßige Verformung aufrechtzuerhalten, trägt zur Zuverlässigkeit dieser Systeme bei.

Ermüdungsfestigkeit und langfristiges Strukturverhalten

Wiederholte Belastungszyklen sind im Automobilbereich üblich, weshalb die Ermüdungsfestigkeit ein wesentlicher Faktor für die strukturelle Stabilität ist. Zinklegierungen zeigen im Allgemeinen ein stabiles Ermüdungsverhalten, wenn sie in Bauteilen verwendet werden, die mit geeigneten Geometrien und Fertigungskontrollen entworfen wurden. Glatte Oberflächen, die durch Druckguss erreicht werden, tragen dazu bei, Mikrospannungspunkte zu reduzieren, die zu frühzeitiger Ermüdungsrissbildung führen könnten. Darüber hinaus können Legierungsmodifikationen wie kontrollierte Mengen an Aluminium oder Kupfer die Ermüdungsbeständigkeit verbessern. Die anhaltende Leistung unter zyklischer Belastung hängt von der Fähigkeit des Teils ab, die mikrostrukturelle Konsistenz aufrechtzuerhalten und der Rissausbreitung zu widerstehen. Beide Faktoren beeinflussen die Langzeitstabilität unter Hochlastsituationen.

| Ermüdungsbedingter Faktor | Auswirkungen auf die Langzeitstabilität |

|---|---|

| Mikrostrukturelle Konsistenz | Hilft, der Entstehung von Rissen entgegenzuwirken |

| Glatte Oberfläche | Reduziert Mikrostresspunkte |

| Legierungsmodifikation | Verbessert die Ermüdungsbeständigkeit |

| Ladezyklusfrequenz | Beeinflusst das mechanische Langzeitverhalten |

Prüfnormen zur Gewährleistung der strukturellen Zuverlässigkeit

Um festzustellen, ob Autoteile aus Zinklegierungsdruckguss hohen Belastungen standhalten, führen Hersteller häufig standardisierte Labortests durch. Diese Tests umfassen Zugbewertungen, Drucktests, Schlagfestigkeitsmessungen und Ermüdungszyklussimulationen. Testdaten helfen Ingenieuren zu verstehen, wie sich das Teil in kontrollierten Umgebungen verhält, die reale Automobilbelastungen nachbilden. Automobilstandards erfordern außerdem Prüfungen der Maßhaltigkeit und Oberflächenintegrität, um sicherzustellen, dass keine inneren Hohlräume oder Oberflächenfehler die Ladeleistung beeinträchtigen. Konsistente Tests verbessern das Vertrauen in die Stabilität von Zinklegierungsteilen, die in kritischen Automobilbaugruppen verwendet werden.

Einfluss der Montage- und Installationsbedingungen

Selbst gut gestaltete Druckgussteile aus Zinklegierungen können eine verminderte Stabilität aufweisen, wenn die Montage- und Installationsbedingungen nicht den empfohlenen Richtlinien entsprechen. Eine Fehlausrichtung während der Installation kann zu ungleichmäßigen Kräften im gesamten Bauteil führen, was zu Spannungskonzentrationen führt, die die Zuverlässigkeit der Tragfähigkeit beeinträchtigen. Die richtige Kontrolle des Drehmoments für Befestigungselemente ist besonders wichtig, da ein übermäßiges Anziehen das Teil verformen kann, während ein unzureichendes Anziehen zu vibrationsbedingter Instabilität führen kann. Ingenieure legen häufig Montageparameter fest, die eine gleichmäßige Lastverteilung auf die Kontaktflächen gewährleisten und so die Langzeitstabilität der Zinklegierungskomponente im Automobilbetrieb unterstützen.

Vergleichsbetrachtungen mit anderen Automobilmaterialien

Bei der Beurteilung der Tragfähigkeit werden Zinklegierungen häufig mit Materialien wie Aluminium, Stahl oder verstärkten Kunststoffen verglichen. Zinklegierungen bieten ein ausgewogenes Verhältnis von Festigkeit und Maßgenauigkeit und eignen sich daher für Teile, die komplexe Geometrien bei mittlerer bis hoher Belastbarkeit erfordern. Während Stahl eine höhere mechanische Festigkeit bietet, ermöglichen Zinklegierungen eine präzisere Formgebung und bieten möglicherweise eine bessere Stabilität für komplizierte Komponenten. Im Vergleich zu Aluminium weisen Zinklegierungen im Allgemeinen eine höhere Steifigkeit auf, was zur Beibehaltung der Form unter Druck beiträgt. Jedes Material hat je nach den strukturellen Anforderungen der Automobilanwendung spezifische Vorteile.

| Material | Relative Stärke | Dimensionsstabilität | Typischer Anwendungsfall |

|---|---|---|---|

| Zinklegierung | Mäßig-hoch | Konsequent | Halterungen, Gehäuse, Innenkonstruktionen |

| Aluminiumlegierung | Mäßig-hoch | Variabel | Motorabdeckungen, Leichtbauteile |

| Stahl | Hoch | Hoch | Rahmen, sicherheitskritische Teile |

| Verstärkte Kunststoffe | Mäßig | Anwendungsabhängig | Innenverkleidungen, Zierleisten |

Materialoptimierung für verbesserte Hochlaststabilität

Durch die fortlaufende Materialforschung werden Zinklegierungen für ein verbessertes Tragverhalten weiter verfeinert. Durch Legierungsanpassungen können Ingenieure Eigenschaften wie Härte, Zugfestigkeit und Wärmebeständigkeit verbessern. Wärmebehandlungstechniken und veränderte Druckgussparameter können die Kornstruktur weiter beeinflussen und für eine gleichmäßigere und stabilere innere Zusammensetzung sorgen. Diese Verbesserungen tragen dazu bei, dass Komponenten aus Zinklegierungen ihre strukturelle Zuverlässigkeit bewahren, selbst wenn sich Automobilsysteme dahingehend weiterentwickeln, dass sie eine höhere mechanische Leistung von kleineren oder kompakteren Teilen erfordern. Durch die Optimierung sowohl der Legierungszusammensetzung als auch der Verarbeitungsbedingungen arbeiten Hersteller daran, ein zuverlässiges Strukturverhalten unter anspruchsvollen Belastungen zu erreichen.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский