Welche Vor- und Nachteile hat die Verwendung von Autoteilen aus Zinklegierungsdruckguss in Struktur- und Zierteilen für Kraftfahrzeuge?

17-09-20251. Einführung in Autoteile aus Zinklegierungsdruckguss

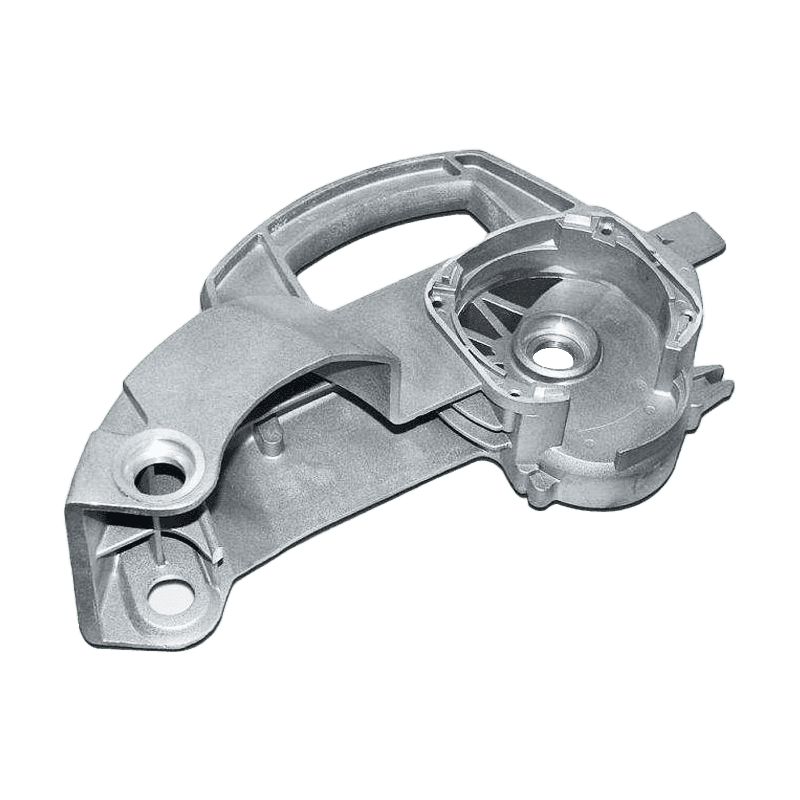

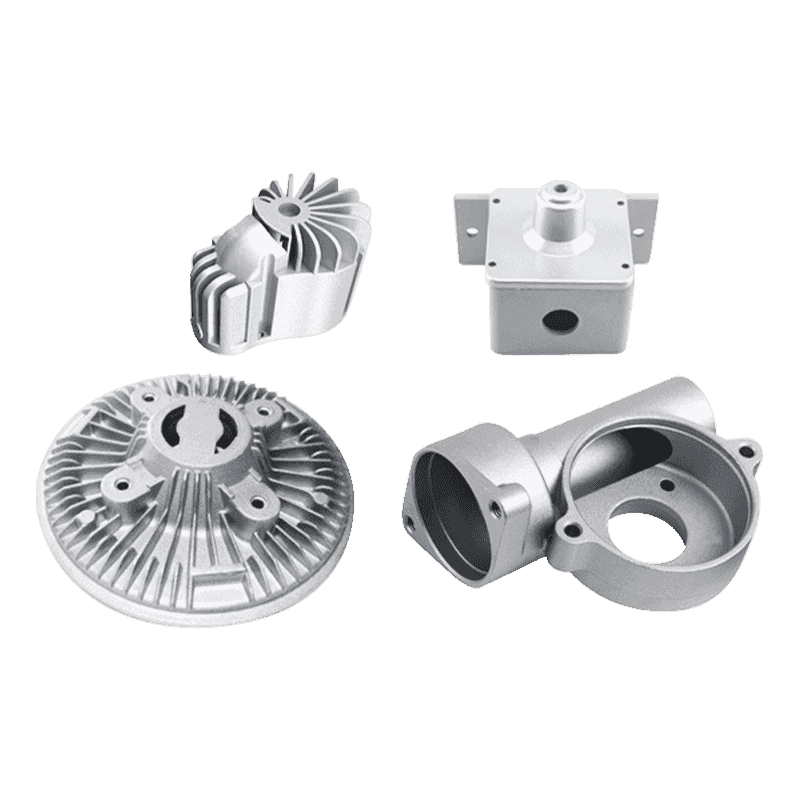

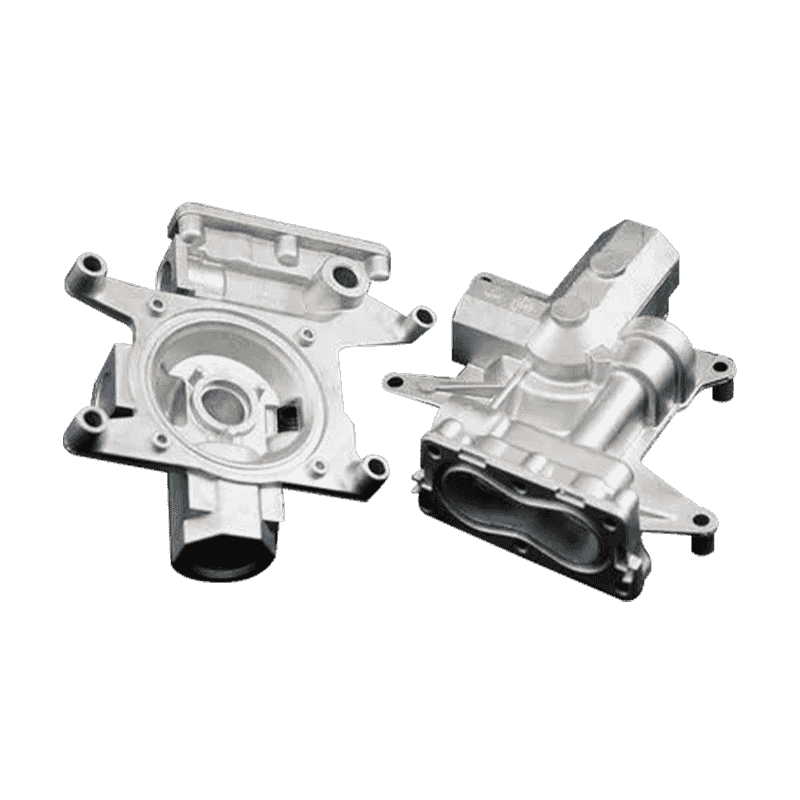

Druckguss aus Zinklegierung ist eine weit verbreitete Methode in der Automobilindustrie, mit der sowohl Strukturteile als auch Zierteile mit hoher Maßgenauigkeit hergestellt werden. Bei diesem Verfahren wird geschmolzene Zinklegierung unter hohem Druck in eine Form eingespritzt, wodurch Bauteile entstehen, die stabil, detailliert und gleichmäßig sind. Diese Autoteile sind aufgrund ihrer Anpassungsfähigkeit an komplexe Designs und ihrer Fähigkeit, strukturelle und dekorative Funktionen in Fahrzeuge zu integrieren, beliebt. Bei der Betrachtung ihrer Anwendung in strukturellen und dekorativen Teilen ist es notwendig, ihre Vor- und Nachteile abzuwägen, um ihre volle Auswirkung auf die Automobilherstellung zu verstehen.

2. Materialeigenschaften von Zinklegierungen

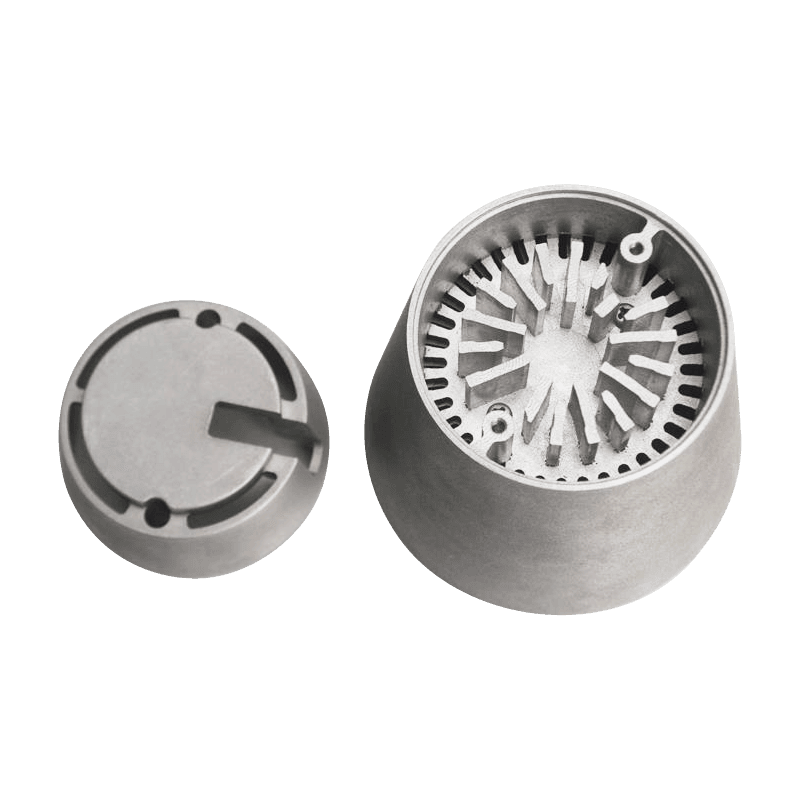

Bei den beim Druckguss verwendeten Zinklegierungen handelt es sich typischerweise um Mischungen aus Zink und Elementen wie Aluminium, Magnesium und Kupfer. Diese Kombinationen sorgen für mechanische Festigkeit, Verschleißfestigkeit und verbesserte Gusseigenschaften. Zinklegierungen sind für ihre Fließfähigkeit bekannt, die es ihnen ermöglicht, Teile mit komplizierten Designs und dünnen Wänden herzustellen. Diese Eigenschaft macht sie für dekorative Autoteile geeignet, während ihre Festigkeit und Stabilität den Einsatz in bestimmten Strukturanwendungen ermöglichen. Allerdings bringen ihre physikalischen Eigenschaften im Vergleich zu anderen Materialien wie Aluminium oder Stahl auch Einschränkungen mit sich.

3. Vorteile bei Automobilstrukturteilen

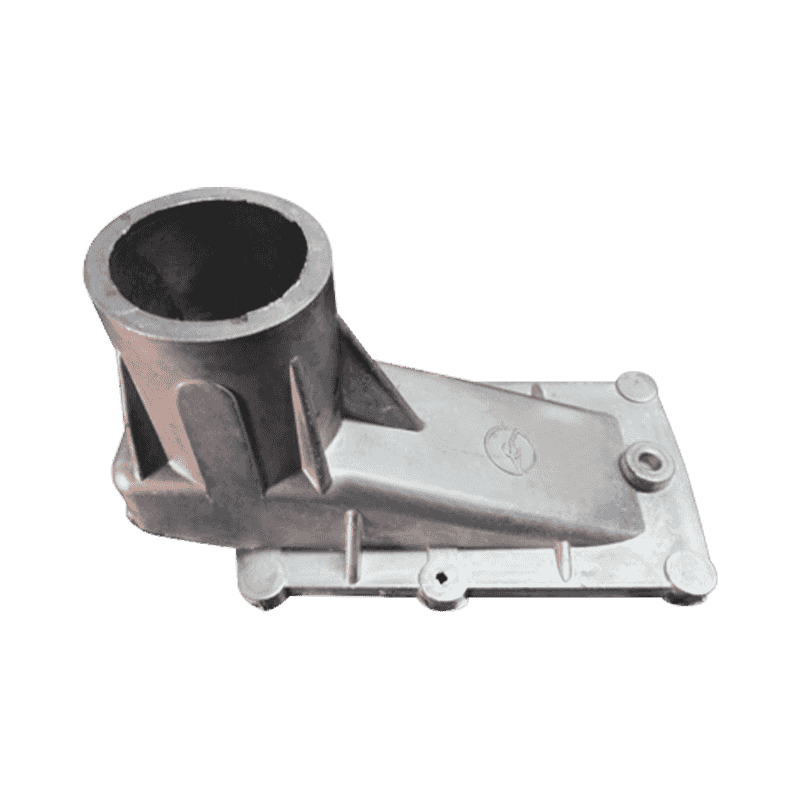

Beim Einsatz in Strukturteilen bieten Druckgusskomponenten aus Zinklegierungen mehrere Vorteile. Sie ermöglichen die Herstellung komplexer Formen mit gleichmäßiger Festigkeitsverteilung, was für Rahmen, Gehäuse und Steckverbinder im Automobilbereich wichtig ist. Ihre Fähigkeit, enge Toleranzen einzuhalten, gewährleistet Kompatibilität und Funktionalität. Darüber hinaus weisen Zinklegierungen eine hohe Schlagfestigkeit auf und bieten so Sicherheit und Zuverlässigkeit bei bestimmten strukturellen Anwendungen. Ihre Recyclingfähigkeit bietet auch einen Mehrwert für nachhaltige Automobilherstellungspraktiken.

4. Nachteile bei Automobilstrukturteilen

Trotz dieser Vorteile weisen Zinklegierungen Einschränkungen bei strukturellen Anwendungen auf. Ihre Dichte ist höher als die von Aluminium, was zu schwereren Teilen führt, die die Gesamteffizienz des Fahrzeugs beeinträchtigen können. Zinklegierungen haben außerdem niedrigere Schmelzpunkte, was ihre Leistung unter Hochtemperaturbedingungen im Fahrzeug einschränken kann. Bei bestimmten tragenden Anwendungen können Stahl- oder Aluminiumlegierungen aufgrund der höheren Zugfestigkeit bevorzugt werden. Diese Einschränkungen müssen bei der Auswahl von Druckgusskomponenten aus Zinklegierungen für strukturelle Zwecke sorgfältig berücksichtigt werden.

5. Vorteile bei dekorativen Automobilteilen

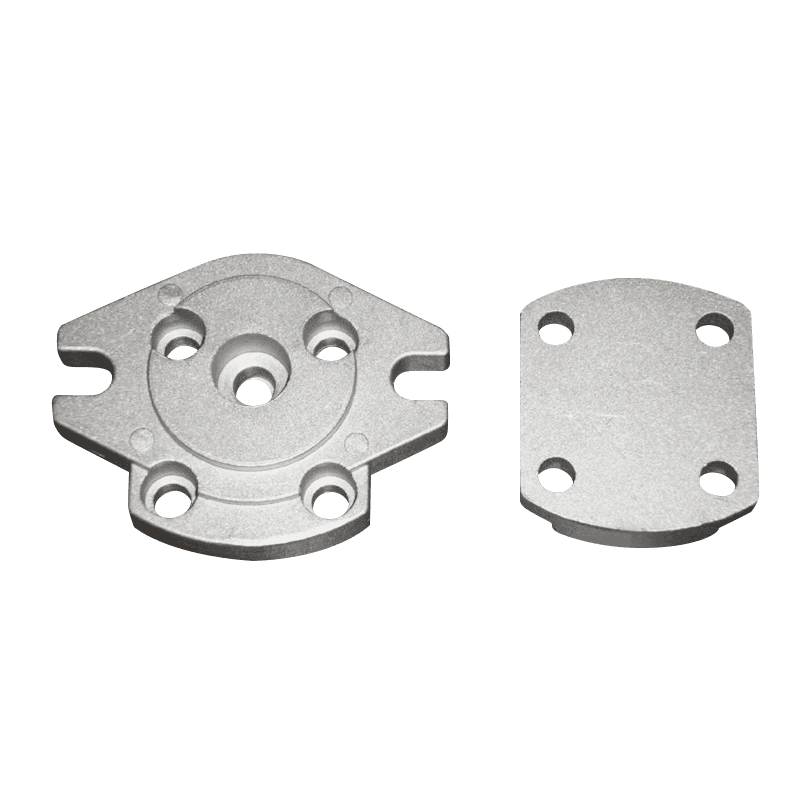

Druckgussteile aus Zinklegierungen werden besonders für dekorative Automobilanwendungen wie Verkleidungen, Embleme, Griffe und Innenraumkomponenten geschätzt. Ihre hervorragende Gießfließfähigkeit ermöglicht detaillierte Oberflächenbearbeitungen und komplexe Designs und verbessert so die Ästhetik von Fahrzeugen. Zinklegierungen lassen sich leicht plattieren, lackieren oder polieren und bieten eine breite Palette an Oberflächenbehandlungen. Diese Flexibilität macht sie ideal für dekorative Anwendungen, bei denen Aussehen und Verarbeitung im Vordergrund stehen. Ihre Langlebigkeit sorgt zudem dafür, dass Dekorationselemente auch nach längerem Gebrauch ihr Aussehen behalten.

6. Nachteile bei Automobil-Dekorteilen

Während Zinklegierungen in dekorativen Teilen gute Ergebnisse erzielen, sind einige Herausforderungen zu berücksichtigen. Die Einwirkung von Feuchtigkeit und korrosiven Umgebungen kann die Langlebigkeit von Oberflächenbeschaffenheiten beeinträchtigen, wenn Schutzbeschichtungen nicht ordnungsgemäß aufgetragen werden. Obwohl Zinklegierungen eine gute Dimensionsstabilität bieten, kann es bei dekorativen Teilen in Umgebungen mit hohen Temperaturen dennoch zu Problemen mit der Wärmeausdehnung kommen. Für Anwendungen, die ultraleichte Materialien erfordern, können Alternativen wie Kunststoffe oder Aluminium manchmal besser geeignet sein.

7. Kostenüberlegungen für Druckgussteile aus Zinklegierung

Die Kosten für die Verwendung von Druckgussteilen aus Zinklegierungen werden sowohl von der Material- als auch von der Prozesseffizienz beeinflusst. Zinklegierungen sind relativ erschwinglich und das Druckgussverfahren ermöglicht die Massenproduktion identischer Teile mit minimaler Nachbearbeitung. Dies reduziert Arbeitskosten und Herstellungszeit. Allerdings kann die höhere Dichte von Zink im Vergleich zu Aluminium die Materialkosten pro Volumeneinheit erhöhen. Bei dekorativen Anwendungen können sich zusätzliche Kosten für Galvanisierung oder Lackierung auch auf die Gesamtkosteneffizienz auswirken.

| Kostenfaktor | Druckgussteile aus Zinklegierung | Alternative Materialien |

|---|---|---|

| Materialkosten | Mäßig, mit großer Verfügbarkeit | Aluminium ist leichter, aber teurer; Kunststoffe sind billiger |

| Fertigungseffizienz | Hochwertig durch Präzisionsdruckguss | Variiert, erfordert oft mehr Bearbeitung |

| Endbearbeitungskosten | Möglicherweise ist eine zusätzliche Beschichtung oder Lackierung erforderlich | Kunststoffe benötigen oft weniger Nachbearbeitung; Stahl benötigt möglicherweise Beschichtungen |

8. Umwelt- und Nachhaltigkeitsaspekte

Nachhaltigkeit ist ein wachsendes Anliegen im Automobilbau. Zinklegierungen sind vollständig recycelbar, was den Umweltzielen entspricht. Durch die hohe Ausbeuteeffizienz minimiert das Druckgussverfahren außerdem den Materialabfall. Im Vergleich zu Kunststoffen sorgen Zinklegierungen für eine längere Lebensdauer der Teile, wodurch die Häufigkeit des Austauschs und die Abfallerzeugung verringert werden. Allerdings bringen der Energieverbrauch im Druckgussprozess und der Bedarf an Beschichtungen bei dekorativen Anwendungen zusätzliche Umweltaspekte mit sich, die abgewogen werden müssen.

9. Vergleich der mechanischen Leistung

Die mechanischen Eigenschaften von Druckgussteilen aus Zinklegierungen beeinflussen ihre Eignung für verschiedene Automobilanwendungen. Bei Strukturbauteilen sind Eigenschaften wie Zugfestigkeit, Härte und Schlagzähigkeit von entscheidender Bedeutung, während bei dekorativen Teilen die Oberflächenbeschaffenheit und Dimensionsstabilität im Vordergrund stehen. Die folgende Tabelle bietet einen Vergleich der mechanischen Leistungsaspekte von Zinklegierungen mit natürlichen Alternativen wie Aluminium und Stahl.

| Eigentum | Druckgussteile aus Zinklegierung | Aluminiumteile | Stahlteile |

|---|---|---|---|

| Dichte | Höher, was zu schwereren Teilen führt | Niedrigerer, leichter Vorteil | Hoch, deutlich schwerer |

| Zugfestigkeit | Mäßig, für leichte Lasten geeignet | Je nach Legierung mäßig bis hoch | Hoch, am besten für schwere Lasten |

| Schlagfestigkeit | Unter normalen Bedingungen gut | Mäßig | Hoch |

| Korrosionsbeständigkeit | Gut mit Beschichtungen | Gutes, natürlich schützendes Oxid | Erfordert korrosionsbeständige Beschichtungen |

10. Anwendungen im modernen Automobildesign

Modernes Automobildesign integriert Druckgussteile aus Zinklegierung sowohl für strukturelle als auch für dekorative Zwecke. Zu den strukturellen Anwendungen gehören Gehäuse, Halterungen und Anschlüsse, während dekorative Anwendungen Verkleidungen, Embleme und Griffe abdecken. Die Entscheidung für die Verwendung einer Zinklegierung hängt häufig von der Abwägung von Haltbarkeit, Ästhetik und Kostenerwägungen ab. Griffe und Zierleisten aus Zinklegierung bieten beispielsweise sowohl Festigkeit als auch detaillierte Oberflächen, während Strukturkomponenten von ihrer Dimensionsstabilität profitieren.

11. Zusammenfassung der Vor- und Nachteile

Die Vor- und Nachteile von Autoteilen aus Zinklegierungsdruckguss können in der folgenden Tabelle zusammengefasst werden, wobei die Unterschiede zwischen strukturellen und dekorativen Anwendungen hervorgehoben werden:

| Anwendung | Vorteile | Nachteile |

|---|---|---|

| Strukturteile | Hoch impact resistance, dimensional stability, recyclability | Schwerer als Aluminium, geringere Temperaturtoleranz, mäßige Zugfestigkeit |

| Dekorative Teile | Hervorragende Oberflächengüte, komplexe Designs, einfache Beschichtung und Lackierung | Erfordert Schutzbeschichtungen, mögliche Probleme mit der Wärmeausdehnung |

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский