Wie kann man die Qualität von Aluminiumdruckguss prüfen?

01-10-2025Visuelle Inspektionsmethoden

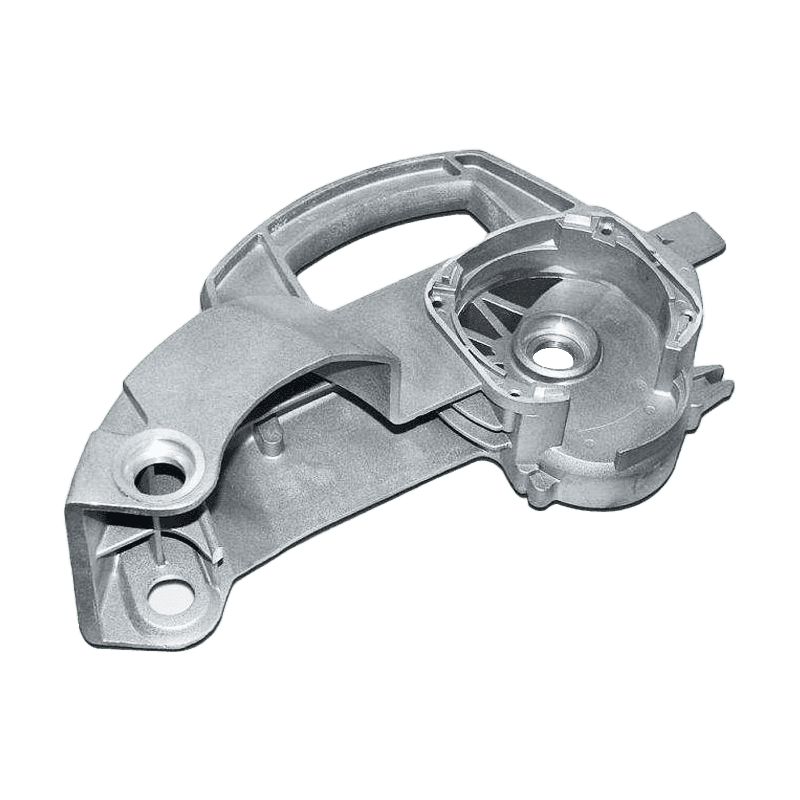

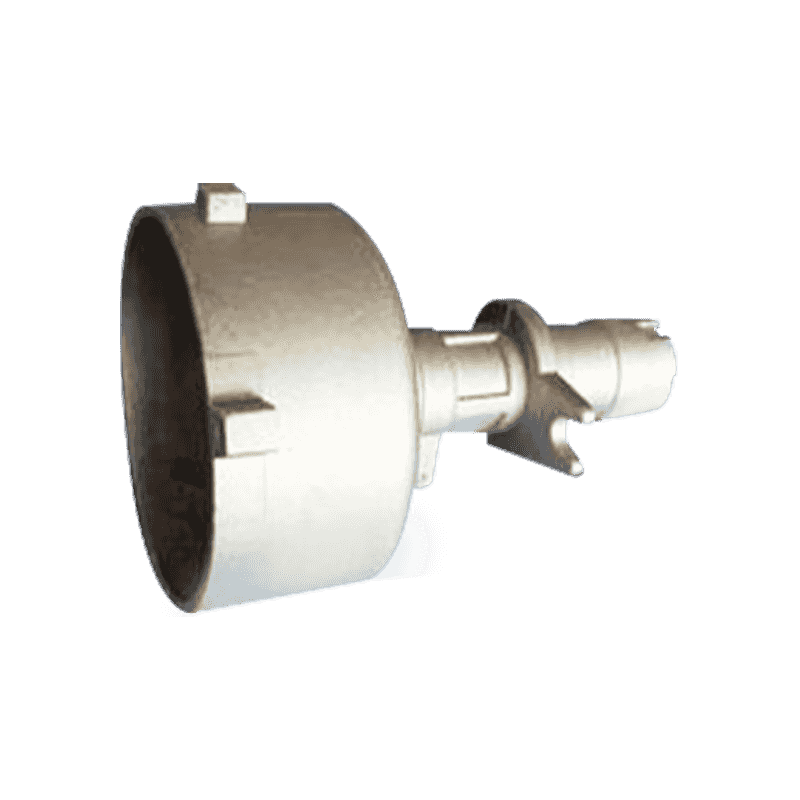

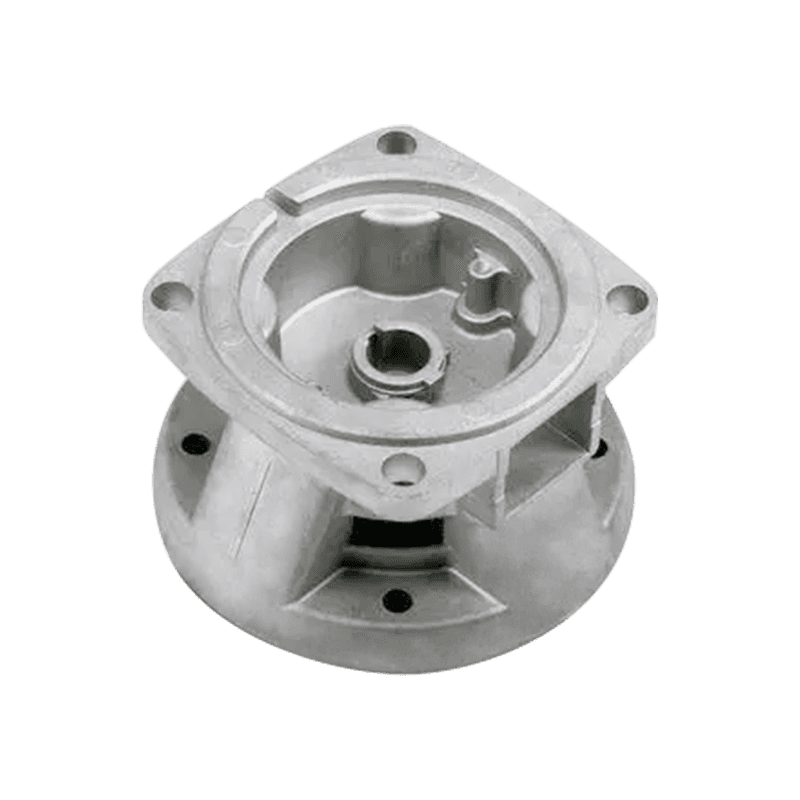

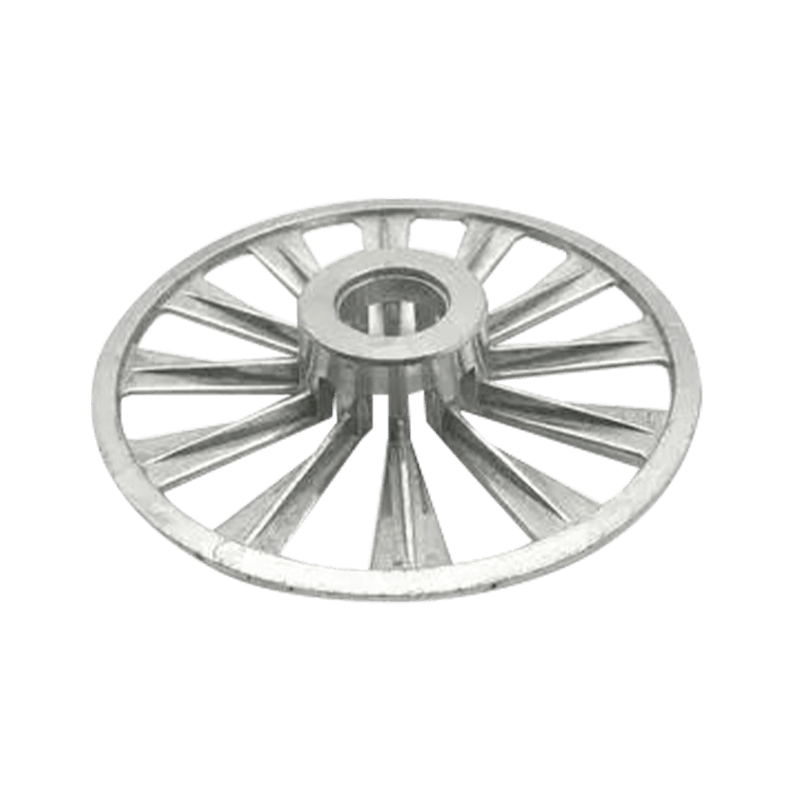

Die visuelle Untersuchung dient als erste Qualitätsbeurteilung für Aluminium-Druckgussteile . Inspektoren suchen nach Oberflächenfehlern wie Rissen, Porosität, Kaltstellen oder Fließspuren, die auf Produktionsprobleme hinweisen können. Die richtigen Lichtverhältnisse und Vergrößerungswerkzeuge helfen dabei, subtile Unvollkommenheiten zu erkennen, die die Leistung beeinträchtigen könnten. Das silberweiße Erscheinungsbild des Aluminiums sollte gleichmäßig sein, ohne Verfärbungen oder ungewöhnliche Texturschwankungen, die auf eine Verunreinigung oder eine unsachgemäße Kühlung hinweisen könnten.

Überprüfung der Maßhaltigkeit

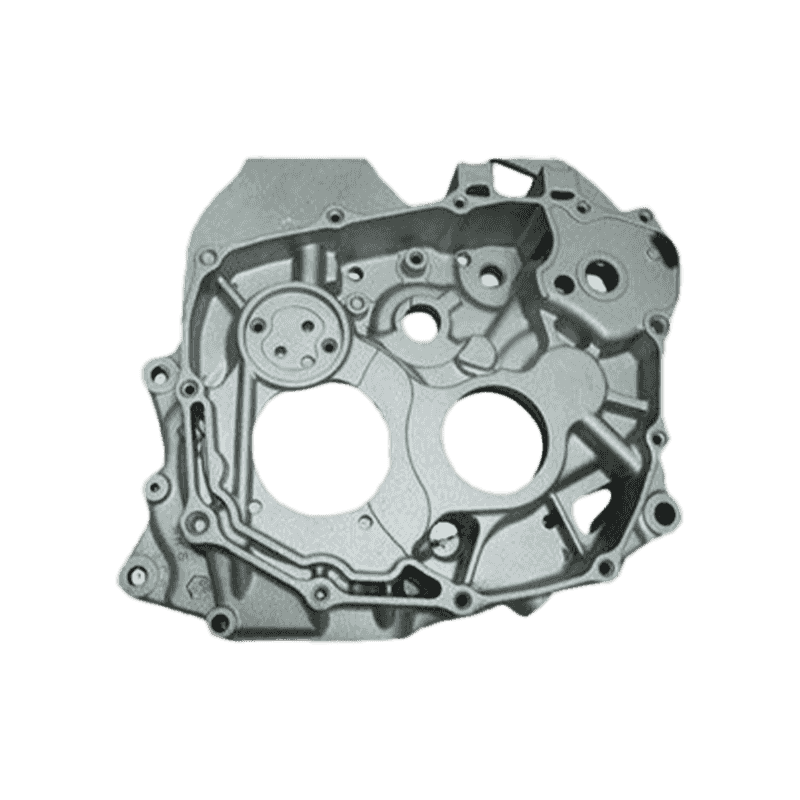

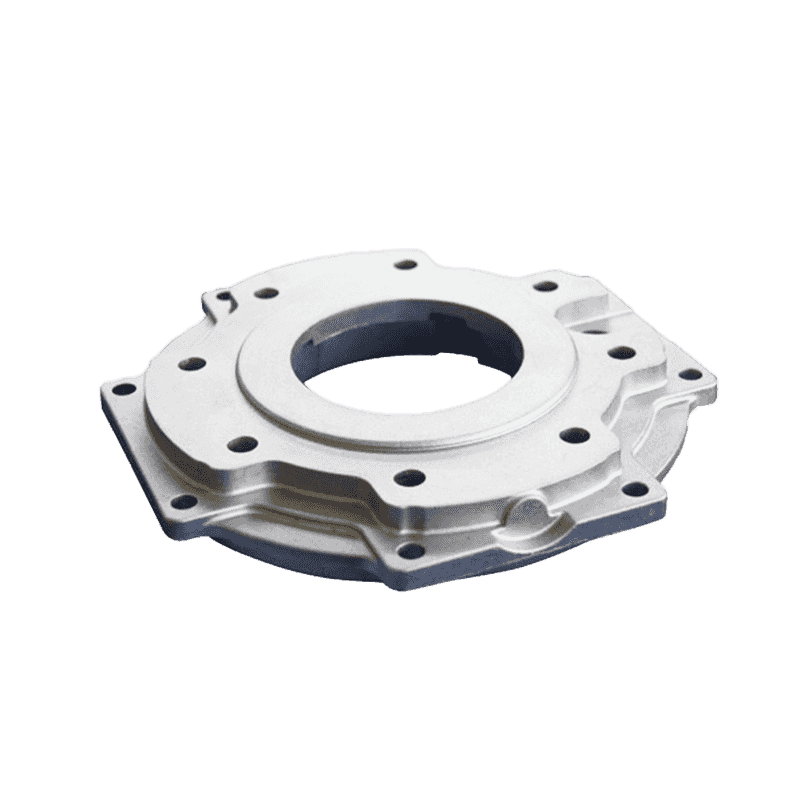

Präzisionsmesswerkzeuge wie Messschieber, Mikrometer und Koordinatenmessgeräte (KMG) überprüfen, ob Gussteile vorgegebene Maßtoleranzen einhalten. Kritische Merkmale wie Passflächen, Bohrungsdurchmesser und Wandstärken erfordern besondere Aufmerksamkeit. Digitale Messsysteme können Teile mit CAD-Modellen vergleichen, um selbst geringfügige Abweichungen zu erkennen, die sich auf die Montage oder Funktion auswirken könnten.

Röntgen-Computertomographie-Scannen

Fortschrittliche zerstörungsfreie Prüfmethoden wie das Röntgen-CT-Scannen decken interne Defekte auf, die für die Oberflächeninspektion unsichtbar sind. Diese Technologie unterscheidet klar zwischen Aluminiummaterial und Hohlräumen oder Einschlüssen und misst Porengrößen und -verteilungen genau. Die Technik reduziert die Bildverschlechterung durch Compton-Streuung und Strahlaufhärtungseffekte und ermöglicht eine klare Visualisierung interner Strukturen, ohne das Gussstück zu beschädigen.

Druckprüfung auf Porosität

Luftdrucktests bewerten die Gussintegrität, indem sie den Gasfluss durch potenzielle Mikroporosität messen. Der Druckunterschied im Gussstück und die daraus resultierenden Durchflussberechnungen können die durchschnittlichen Porendurchmesser abschätzen. Diese Methode hilft bei der Identifizierung von Leckpfaden, die druckdichte Anwendungen gefährden könnten, wobei die Ergebnisse gut mit den tatsächlichen Hohlraumabmessungen korrelieren, die mit anderen Techniken gemessen wurden.

Metallographische Untersuchung

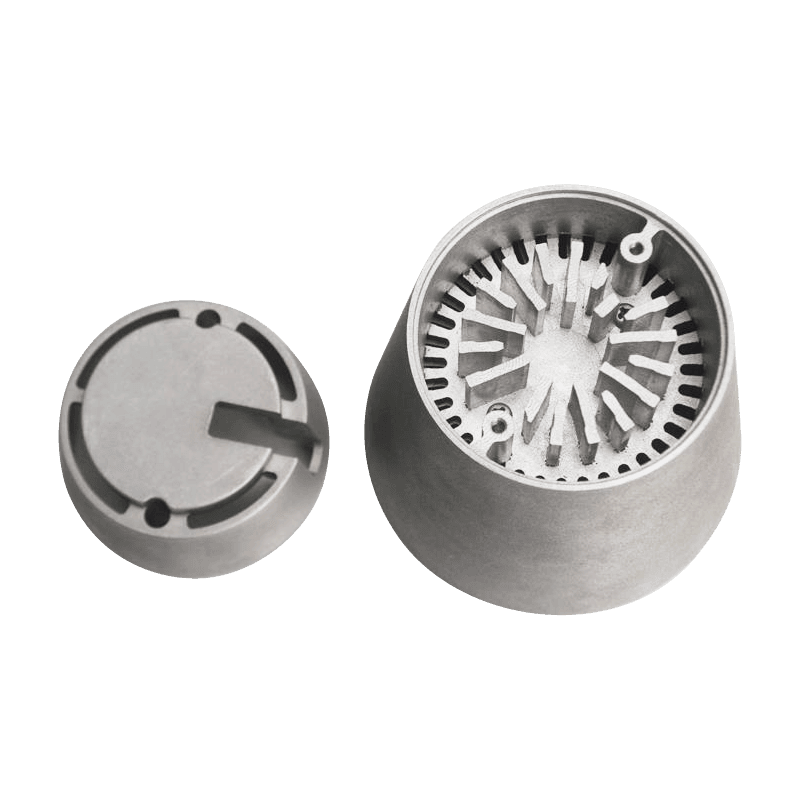

Die Mikrostrukturanalyse mittels Probenvorbereitung und Mikroskopie deckt die Kornstruktur, Phasenverteilung und potenzielle Defekte auf. Durch ordnungsgemäßes Schneiden, Montieren, Schleifen und Polieren entstehen untersuchungsbereite Oberflächen. Durch das Ätzen werden mikrostrukturelle Merkmale hervorgehoben, die auf die Qualität des Gussstücks hinweisen, darunter der Abstand der Dendritenarme, die Porositätsverteilung und das Vorhandensein intermetallischer Verbindungen, die die mechanischen Eigenschaften beeinflussen könnten.

Prüfung der mechanischen Eigenschaften

Zug-, Härte- und Schlagprüfungen bestätigen, dass Gussteile die erforderlichen Festigkeitseigenschaften erreichen. Prüfkörper, die entweder aus Gussteilen bearbeitet oder separat gegossen wurden, werden einer kontrollierten Belastung unterzogen, um Streckgrenze, Zugfestigkeit, Dehnung und Härte zu messen. Die Ergebnisse müssen den Spezifikationen für die jeweilige Aluminiumlegierung und die beabsichtigte Anwendung entsprechen, sei es für Anwendungen mit hoher Festigkeit/geringem Gewicht oder für andere Leistungsanforderungen.

Analyse der chemischen Zusammensetzung

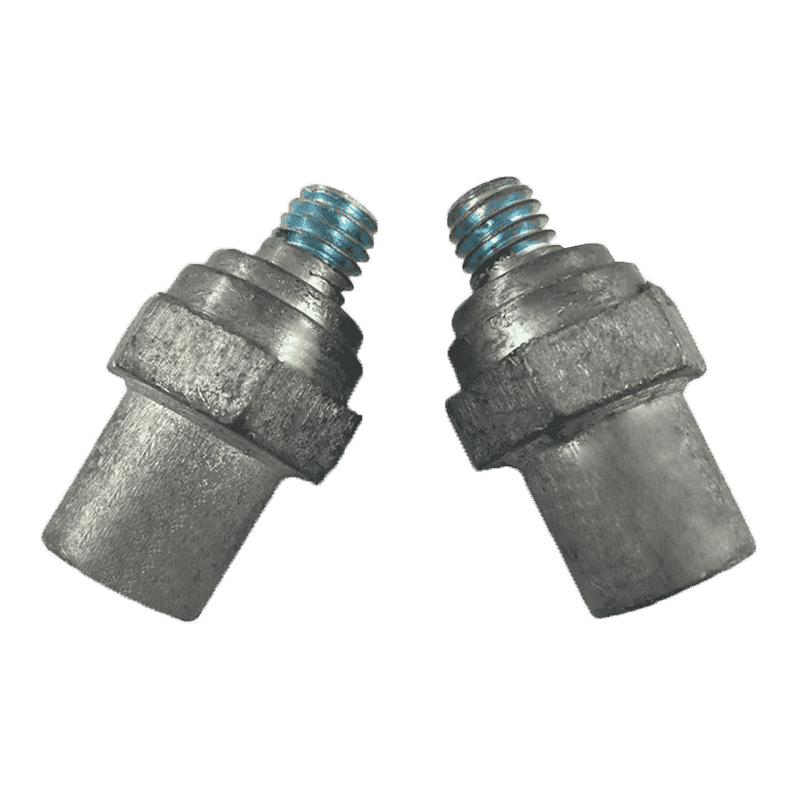

Spektroskopische Methoden bestätigen, dass die Legierungszusammensetzung den Spezifikationen entspricht, da geringe Mengen an Legierungselementen die Eigenschaften von Aluminium erheblich beeinflussen. Falsche Verhältnisse von Silizium, Kupfer, Magnesium oder anderen Zusatzstoffen können zu unzureichender Festigkeit, schlechter Korrosionsbeständigkeit oder Gussschwierigkeiten führen. Die chemische Analyse erkennt auch unerwünschte Verunreinigungen, die die Leistung beeinträchtigen könnten.

Bewertung der Korrosionsbeständigkeit

Bei Tests wird die Wirksamkeit der schützenden Aluminiumoxidschicht durch Salzsprühnebel oder andere beschleunigte Korrosionsmethoden bewertet. Der Passivfilm sollte sich bei Beschädigung spontan erneuern, um den Schutz aufrechtzuerhalten. Gussteile, die für raue Umgebungen bestimmt sind, erfordern gründliche Korrosionstests, um trotz Oberflächenfehlern oder mikrostrukturellen Schwankungen eine langfristige Haltbarkeit sicherzustellen.

Farbeindringprüfung

Diese Methode zur Erkennung von Oberflächenrissen verwendet farbige oder fluoreszierende Farbstoffe, die in Diskontinuitäten eindringen. Nach der Reinigung und dem Auftragen des Eindringmittels entfernen die Prüfer überschüssigen Farbstoff und tragen einen Entwickler auf, um eingeschlossenes Eindringmittel herauszuziehen und so oberflächenbrechende Mängel hervorzuheben. Die Technik findet effektiv feine Risse, Porosität oder andere Oberflächenfehler, die einer visuellen Inspektion allein entgehen könnten.

Ultraschallprüfung

Hochfrequente Schallwellen erkennen interne Fehler durch die Analyse reflektierter Signale. Änderungen in der Materialdichte oder das Vorhandensein von Hohlräumen verändern die Wellenausbreitung und erzeugen identifizierbare Muster. Ultraschallverfahren können die Wandstärke messen und Defekte unter der Oberfläche identifizieren, ohne Gussteile zu beschädigen, obwohl die Oberflächenvorbereitung und die Verwendung von Koppelmitteln die Genauigkeit beeinträchtigen.

Verfahren zur Dichtheitsprüfung

Bei druckempfindlichen Anwendungen überprüfen verschiedene Dichtheitsprüfmethoden die Gussintegrität. Die Techniken reichen von einfachen Luft-unter-Wasser-Blasentests bis hin zur hochentwickelten Massenspektrometer-Helium-Leckerkennung. Die geeignete Methode hängt von der erforderlichen Empfindlichkeit ab. Quantitative Messungen sind für kritische Komponenten möglich, bei denen bereits geringfügige Lecks zu Ausfällen führen können.

Auswertung des Bearbeitungsversuchs

Probebearbeitungsvorgänge testen die Verarbeitbarkeit der Gussteile und decken potenzielle Probleme vor der vollständigen Produktion auf. Probleme wie übermäßiger Werkzeugverschleiß, schlechte Oberflächengüte oder unerwartete Spanbildung können auf mikrostrukturelle Anomalien hinweisen. Eine erfolgreiche Bearbeitung bestätigt die Formbarkeit des Materials und hilft dabei, optimale Schnittparameter für die Produktionsverarbeitung festzulegen.

Statistische Prozesskontrollüberwachung

Die kontinuierliche Qualitätsverfolgung mittels SPC-Methoden identifiziert Trends in den Gusseigenschaften. Regelkarten für kritische Abmessungen, Porositätsniveaus oder mechanische Eigenschaften helfen dabei, Prozessabweichungen zu erkennen, bevor Ausschussteile entstehen. Eine konsistente Datenerfassung ermöglicht frühzeitige Korrekturmaßnahmen und zeigt die langfristige Prozessfähigkeit auf.

Kundenspezifische Validierungstests

Die abschließende Qualitätsbestätigung umfasst häufig anwendungsspezifische Tests, die tatsächliche Betriebsbedingungen simulieren. Dazu können Druckwechsel-, Thermoschock-, Vibrationsbeständigkeits- oder andere Leistungsvalidierungen gehören, die auf die Endverwendung des Gussstücks zugeschnitten sind. Solche Tests ermöglichen die direkteste Beurteilung, ob Gussteile in der vorgesehenen Umgebung die erforderliche Leistung erbringen.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский