Kann die mechanische Festigkeit von Zinkdruckguss den Anforderungen an Strukturteile genügen?

09-10-2025Mechanische Festigkeit von Zinkdruckguss in strukturellen Anwendungen

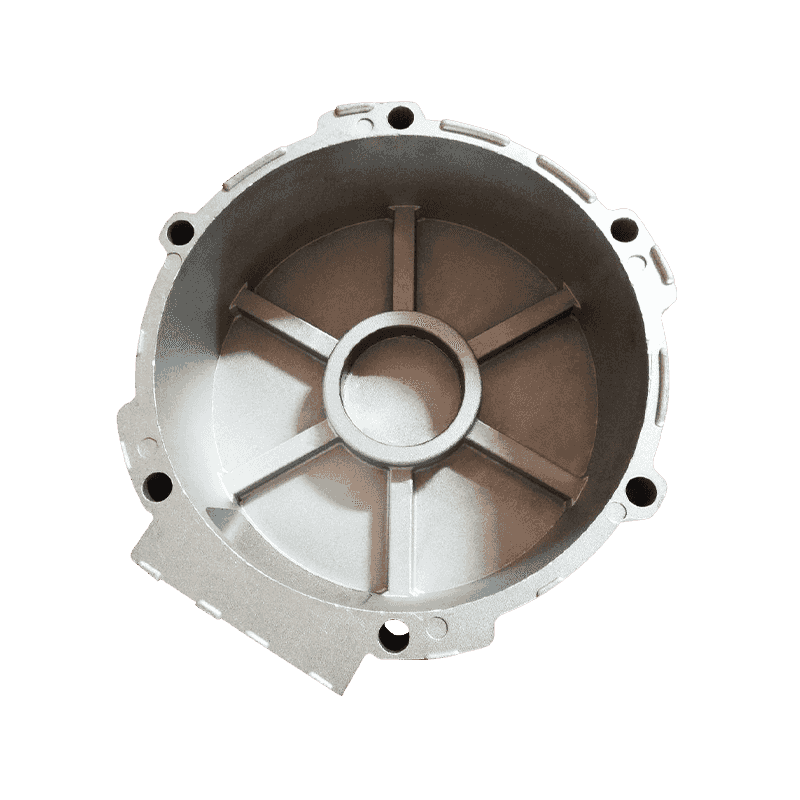

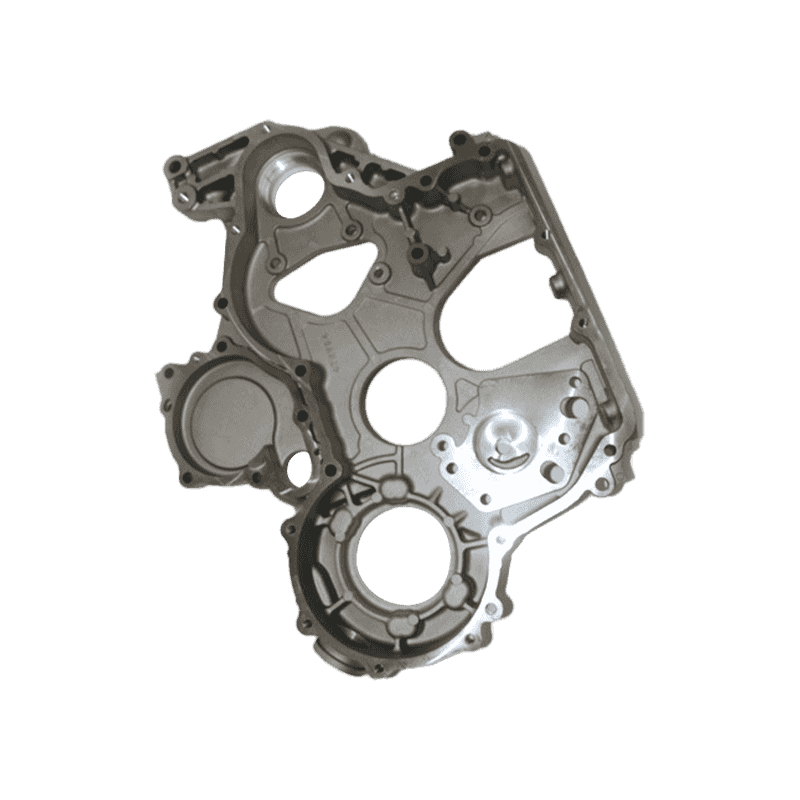

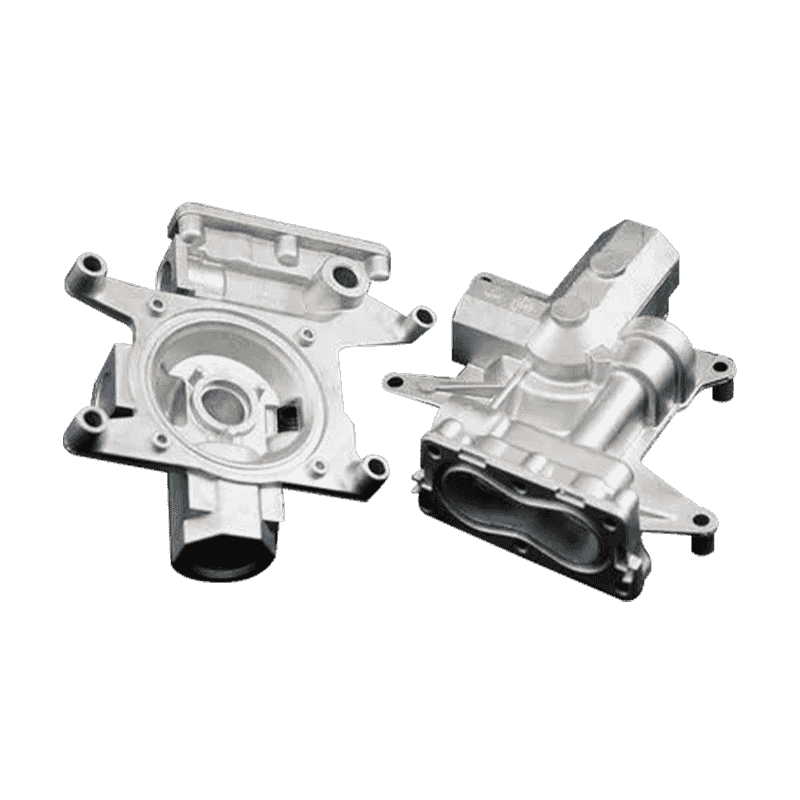

Aufgrund seines ausgewogenen Verhältnisses zwischen mechanischer Festigkeit, Gusspräzision und Kosteneffizienz wird Zinkdruckguss in verschiedenen Branchen häufig eingesetzt. Bei der Überlegung, ob Zinkdruckguss die Anforderungen an Strukturteile erfüllen kann, spielen mehrere Faktoren eine Rolle, darunter Zugfestigkeit, Schlagfestigkeit, Dehnung und Tragfähigkeit. Die Mikrostruktur des Materials, die Legierungszusammensetzung und die Qualität des Gussprozesses beeinflussen alle seine endgültige Leistung. Das Verständnis dieser Eigenschaften ermöglicht es Ingenieuren, die Eignung für strukturelle Anwendungen zu bewerten, bei denen Stabilität, Haltbarkeit und Belastbarkeit von entscheidender Bedeutung sind.

Grundlegende Eigenschaften von Zinkdruckguss

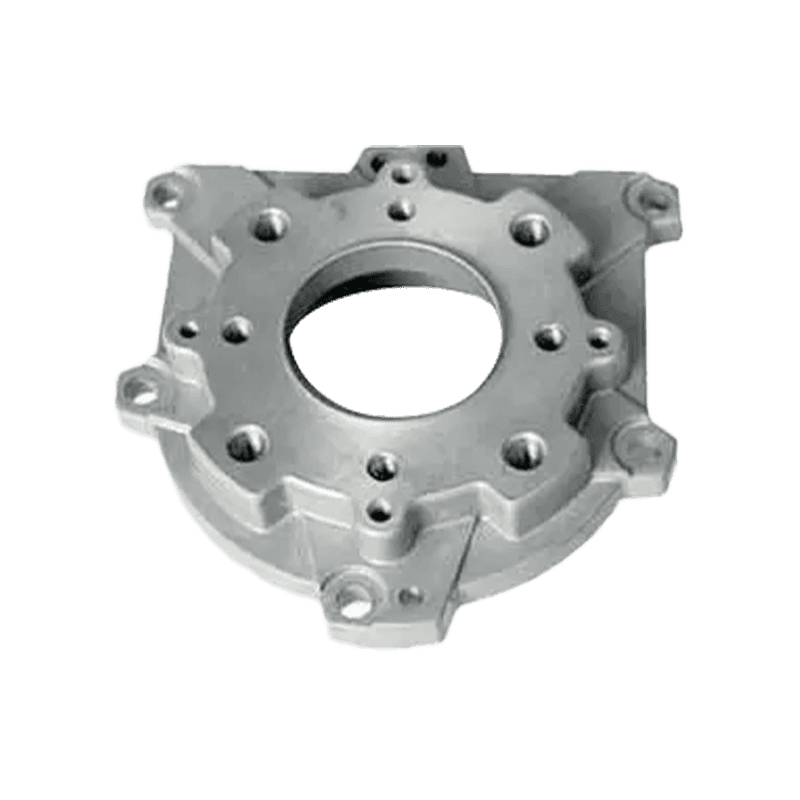

Die Grundeigenschaften von Zinkdruckguss machen es für bestimmte Strukturteile zu einer attraktiven Option. Zinklegierungen bieten je nach Legierungstyp typischerweise Zugfestigkeiten zwischen 280 MPa und 400 MPa. Darüber hinaus weisen sie eine gute Härte und Dimensionsstabilität auf, was besonders wichtig ist, um bei mechanischer Belastung eine gleichbleibende Strukturintegrität aufrechtzuerhalten. Aufgrund dieser Eigenschaften eignet sich Zink für Strukturanwendungen mit mittlerer Belastung, insbesondere in Bereichen wie der Automobilindustrie, Elektronikgehäusen und Konsumgütern, in denen Präzision und Stabilität erforderlich sind.

Vergleich mit alternativen Strukturmaterialien

Bei der Bewertung von Zinkdruckguss für Strukturteile ist ein Vergleich mit anderen Metallen wie Aluminium, Stahl oder Magnesium erforderlich. Stahl hat eine höhere Zugfestigkeit und wird häufig für schwere strukturelle Belastungen verwendet, während Aluminium eine leichtere Alternative mit einem guten Verhältnis von Festigkeit zu Gewicht darstellt. Zinkdruckguss bietet einen Mittelweg und bietet ausreichende Festigkeit bei ausgezeichneter Gießbarkeit und geringeren Produktionskosten. Für unkritische oder mittellastige Strukturanwendungen können Zinklegierungen eine ausreichende Festigkeit bieten und gleichzeitig die Komplexität der Herstellung verringern.

| Material | Zugfestigkeit (MPa) | Dichte (g/cm³) | Typische Anwendung |

|---|---|---|---|

| Zinklegierung | 280–400 | 6,6–6,8 | Mittlere Strukturteile, Gehäuse, Halterungen |

| Aluminiumlegierung | 200–500 | 2.7 | Leichtbaustrukturen, Automobilrahmen |

| Stahl | 400–1000 | 7.8 | Hochbelastbare tragende Komponenten |

Tragfähigkeit und strukturelle Stabilität

Eine der Kernanforderungen an Strukturteile ist die Fähigkeit, mechanischen Belastungen ohne übermäßige Verformung standzuhalten. Insbesondere bei Bauteilen wie Halterungen, Gehäusen oder Umhüllungen, bei denen statische oder mäßige dynamische Belastungen auftreten, ist Zinkdruckguss erheblichen Belastungen gewachsen. Bei Anwendungen, die eine sehr hohe Tragfähigkeit erfordern, sind jedoch möglicherweise Stahl oder verstärktes Aluminium besser geeignet. Die Festigkeit und Härte von Zink ermöglichen die Aufrechterhaltung der Dimensionsstabilität, die für Teile, die ineinandergreifen oder präzise in Baugruppen passen müssen, von entscheidender Bedeutung ist.

Widerstandsfähigkeit gegen Stöße und Ermüdung

Strukturteile sind häufig wiederholten Belastungszyklen oder gelegentlichen Stößen ausgesetzt, weshalb die Ermüdungsbeständigkeit ein wichtiger Gesichtspunkt ist. Zinkdruckguss bietet eine angemessene Schlagfestigkeit, die jedoch geringer ist als die von Stahl. Die Ermüdungsbeständigkeit reicht für mittelschwere Anwendungen aus, ist jedoch möglicherweise nicht ausreichend, wenn es um andauernde starke Vibrationen oder schwankende Belastungen geht. Ingenieure müssen die erwartete Betriebsumgebung bewerten, um festzustellen, ob die Ermüdungsbeständigkeit von Zink mit den Anforderungen des Teils übereinstimmt.

Thermische Stabilität und Verformungsbeständigkeit

Strukturteile unterliegen häufig Temperaturschwankungen, die die mechanische Leistung beeinflussen können. Zinkdruckguss behält seine Dimensionsstabilität in normalen Betriebstemperaturbereichen bei, typischerweise zwischen -40 °C und 120 °C. Außerhalb dieses Bereichs kann es bei Zinklegierungen zu Kriechen oder verminderter Festigkeit kommen, was die strukturelle Integrität beeinträchtigen könnte. Für Hochtemperatur-Strukturumgebungen können alternative Legierungen mit höherer Wärmebeständigkeit erforderlich sein. Dennoch bietet Zink innerhalb üblicher Temperaturbereiche eine stabile Leistung für Strukturteile.

Korrosionsbeständigkeit und Langzeitbeständigkeit

Ein weiterer Faktor bei der Bewertung von Zinkdruckguss für Strukturteile ist die Korrosionsbeständigkeit. Zinklegierungen bilden auf natürliche Weise eine schützende Oxidschicht, die atmosphärischer Korrosion widersteht, wodurch sie für Innenräume und mäßig korrosive Außenumgebungen geeignet sind. Zusätzliche Oberflächenbehandlungen wie Galvanisieren, Pulverbeschichten oder Lackieren können die Haltbarkeit weiter erhöhen. Für Strukturteile, von denen erwartet wird, dass sie in rauen oder korrosiven Umgebungen funktionieren, sind solche Schutzbeschichtungen unerlässlich, um die mechanische Integrität langfristig aufrechtzuerhalten.

| Faktor | Leistung im Zinkdruckguss | Designüberlegungen |

|---|---|---|

| Zugfestigkeit | 280–400 MPa | Geeignet für mittlere Belastungen |

| Schlagfestigkeit | Mäßig | Geeignet für Halterungen und Gehäuse |

| Thermische Stabilität | -40°C bis 120°C | Stabil in typischen Umgebungen |

| Korrosionsbeständigkeit | Gut mit Schutzbeschichtung | Erweiterungen im Außenbereich erforderlich |

Designoptimierung für strukturelle Anwendungen

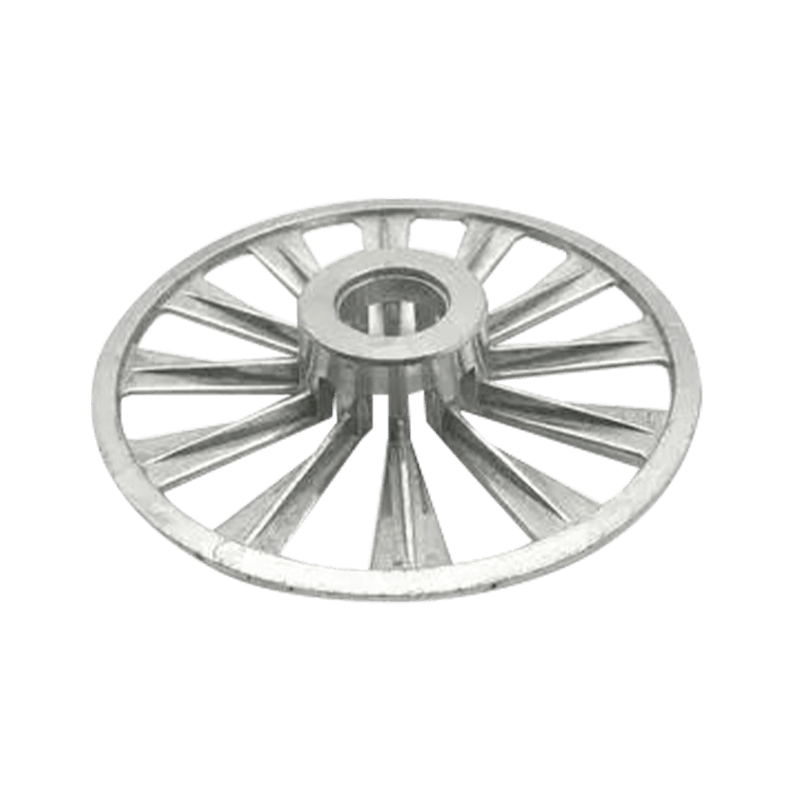

Bei der Verwendung von Zinkdruckguss für Strukturbauteile tragen geeignete Designüberlegungen dazu bei, die mechanische Leistung zu maximieren. Ingenieure verwenden häufig Rippen, Verrundungen und optimierte Geometrien, um die Lastverteilung zu verbessern und Spannungskonzentrationen zu minimieren. Bei bestimmten Anwendungen können dickere Querschnitte erforderlich sein, um die Festigkeit zu erhöhen. Durch sorgfältiges Design können Strukturteile aus Zinkdruckguss eine zuverlässige Leistung erbringen, selbst wenn sie mäßigen Belastungen und Umgebungsschwankungen ausgesetzt sind.

Fallstudien zum Zinkdruckguss in strukturellen Rollen

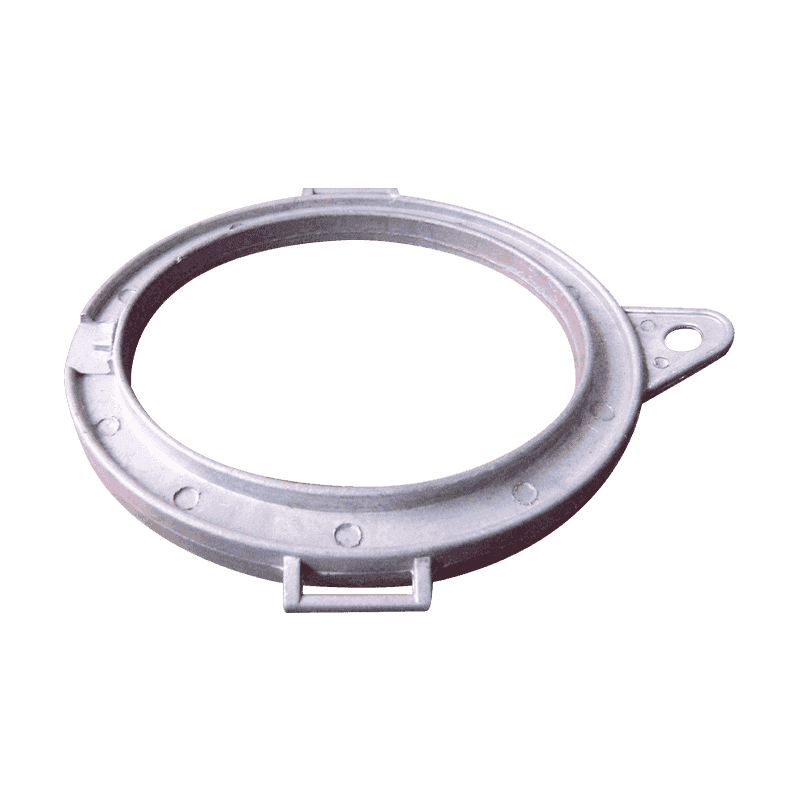

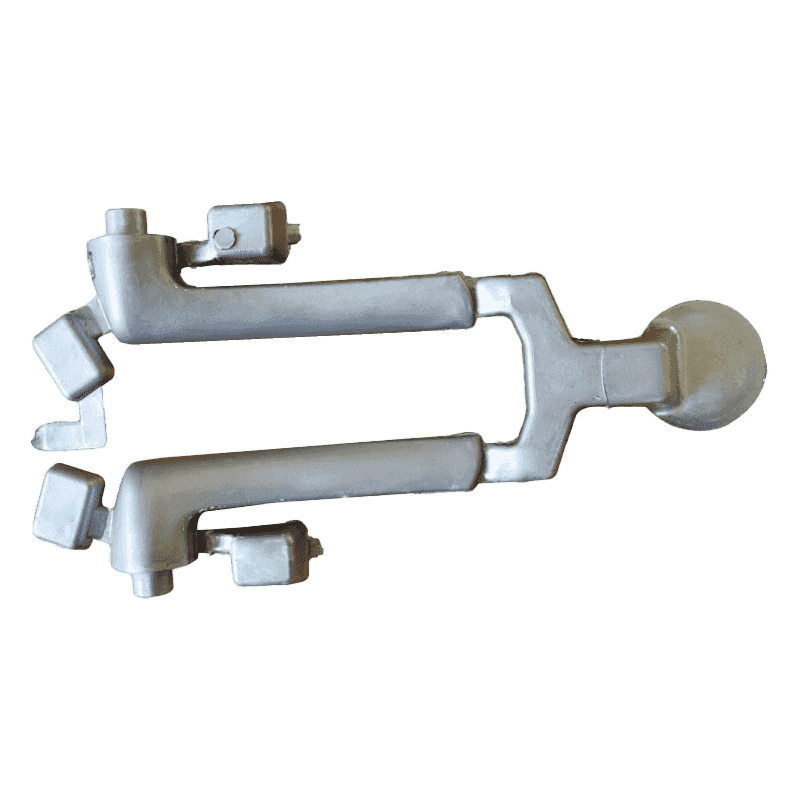

Praktische Anwendungen zeigen, wie Zinkdruckguss den strukturellen Anforderungen gerecht wird. In der Automobilindustrie wird Zink in Türschlossgehäusen, Halterungen und kleinen Fahrwerkskomponenten verwendet, bei denen eine mäßige Belastbarkeit erforderlich ist. Bei Konsumgütern sind Strukturgehäuse für Elektronik- und Haushaltsgeräte aufgrund ihrer Kombination aus Festigkeit und Präzision auf Zinklegierungen angewiesen. Diese Fallstudien veranschaulichen, dass Zink zwar Stahl in schweren tragenden Rollen möglicherweise nicht ersetzt, in strukturellen Anwendungen mit mittlerer Belastung jedoch eine effektive Leistung erbringt.

Wirtschaftliche und produktionstechnische Überlegungen

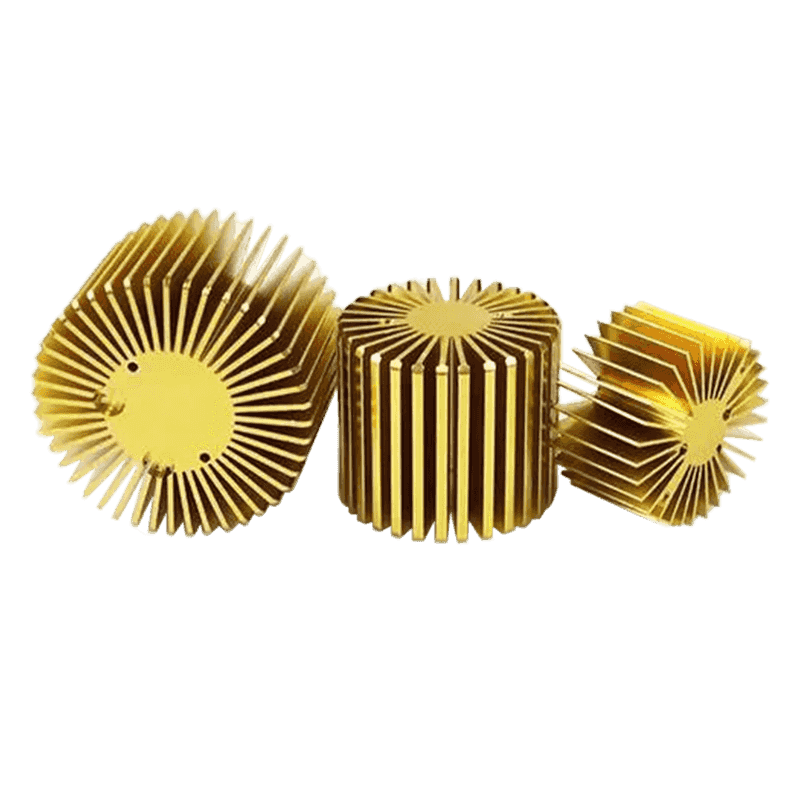

Über die mechanische Festigkeit hinaus bietet Zinkdruckguss erhebliche Fertigungsvorteile, die seine Eignung für strukturelle Anwendungen verbessern. Sein niedriger Schmelzpunkt ermöglicht eine längere Lebensdauer der Gussform, einen geringeren Energieverbrauch und eine höhere Gusspräzision. Dies bedeutet, dass komplexe Strukturteile mit engen Toleranzen und minimaler Bearbeitung hergestellt werden können. Der Kostenvorteil in Kombination mit ausreichender Festigkeit macht Zink zu einer attraktiven Wahl für viele mittelschwere Strukturanwendungen, bei denen es auf die Effizienz der Massenproduktion ankommt.

Zukünftige Entwicklungen bei Zinkdruckgusslegierungen

Die laufende Forschung an Zinklegierungsformulierungen zielt darauf ab, die mechanische Leistung zu verbessern, insbesondere im Hinblick auf Zugfestigkeit und Wärmebeständigkeit. Neue Legierungstechniken und Gießtechnologien erweitern das Potenzial des Zinkdruckgusses für strukturelle Anwendungen. Eine verbesserte mikrostrukturelle Kontrolle und der Zusatz von Elementen wie Aluminium oder Magnesium werden untersucht, um die Festigkeit zu erhöhen und gleichzeitig die Gießbarkeit aufrechtzuerhalten. Diese Fortschritte könnten die Rolle von Zink in strukturellen Anwendungen in Branchen wie der Automobil-, Luft- und Raumfahrt- und Industriemaschinenindustrie weiter ausbauen.

Überlegungen zu Wartung und Lebenszyklus

Die Leistungsfähigkeit von Strukturbauteilen hängt auch von ihrem Lebenszyklusverhalten ab. Zinkdruckgussteile erfordern im Allgemeinen einen geringen Wartungsaufwand, wenn sie ordnungsgemäß konstruiert und zum Korrosionsschutz beschichtet sind. Ihre Formstabilität und Verschleißfestigkeit verlängern die Lebensdauer und reduzieren die Notwendigkeit eines häufigen Austauschs. Lebenszykluskostenanalysen zeigen häufig, dass Zinkdruckguss ein Gleichgewicht zwischen Leistung, Haltbarkeit und wirtschaftlicher Machbarkeit für Strukturkomponenten bietet.

Fazit zur strukturellen Eignung

Zinkdruckguss verfügt über mechanische Eigenschaften, die es ermöglichen, die Anforderungen an Strukturteile in vielen Anwendungen zu erfüllen, insbesondere bei mäßigen Belastungen und Umgebungen mit kontrollierten Temperaturen. Auch wenn es hochfesten Stahl in Schwerlastrollen nicht vollständig ersetzen kann, ist es aufgrund seines ausgewogenen Verhältnisses von Festigkeit, Gießbarkeit, Korrosionsbeständigkeit und Kosteneffizienz eine wertvolle Option für Strukturkonstruktionen. Mit geeigneten technischen Überlegungen, Oberflächenbehandlungen und optimierten Geometrien können Zinkdruckgussteile ihre mechanische Festigkeit beibehalten und als Strukturkomponenten eine zuverlässige Leistung erbringen.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский