Ist die Korrosionsbeständigkeit von Autoteilen aus Druckguss-Aluminiumlegierungen im Automobil-Einsatzumfeld ausreichend?

03-09-2025 Einführung in Automobilteile aus Aluminiumdruckguss

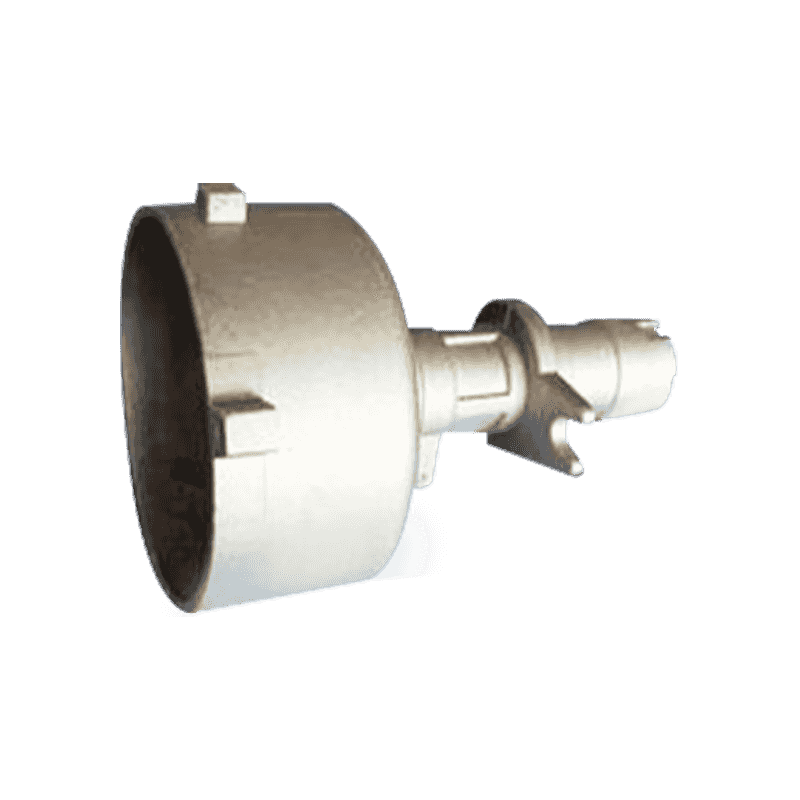

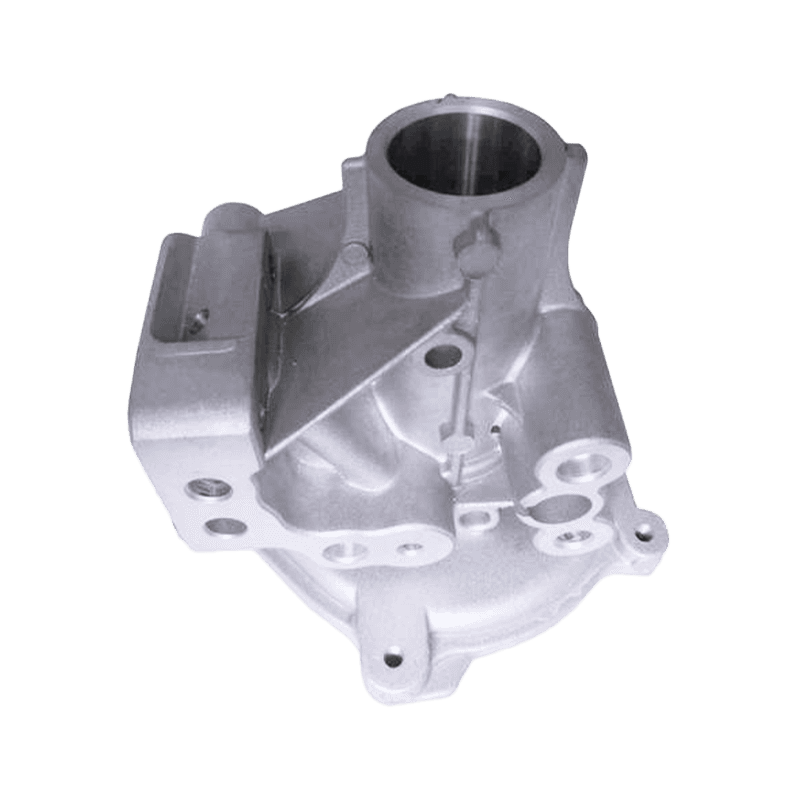

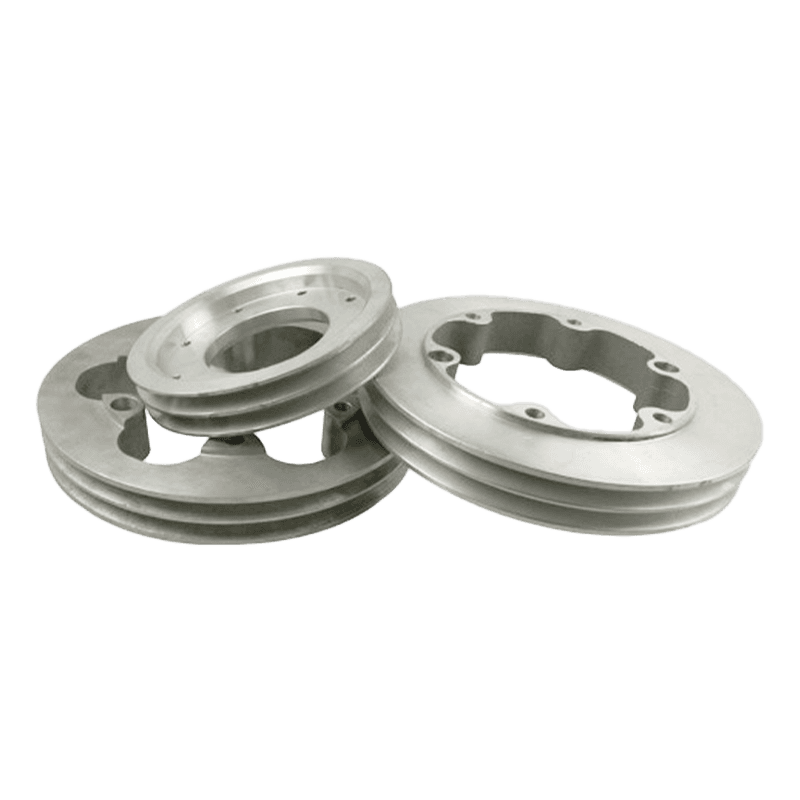

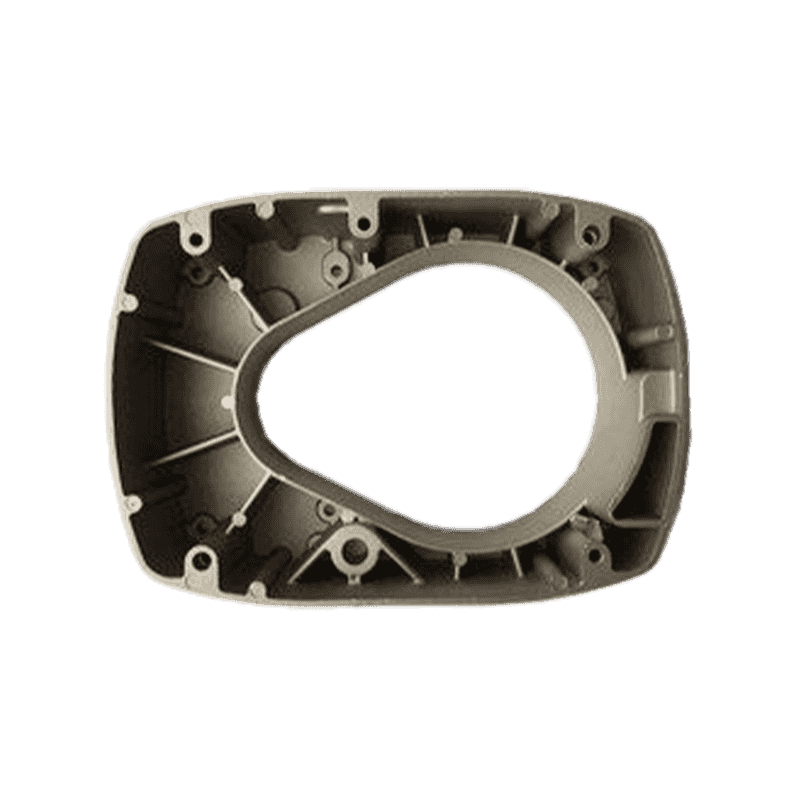

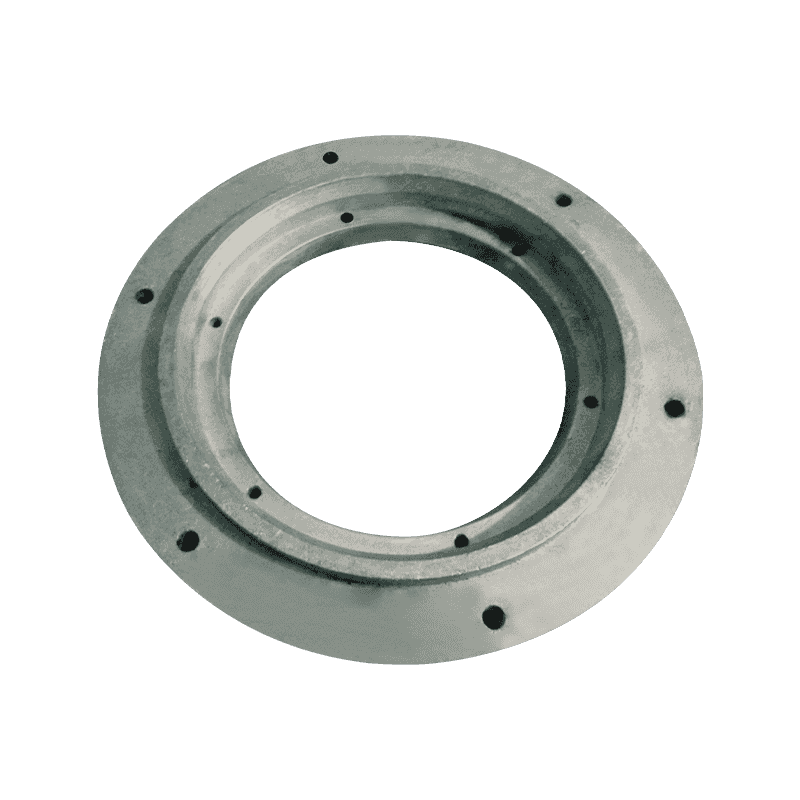

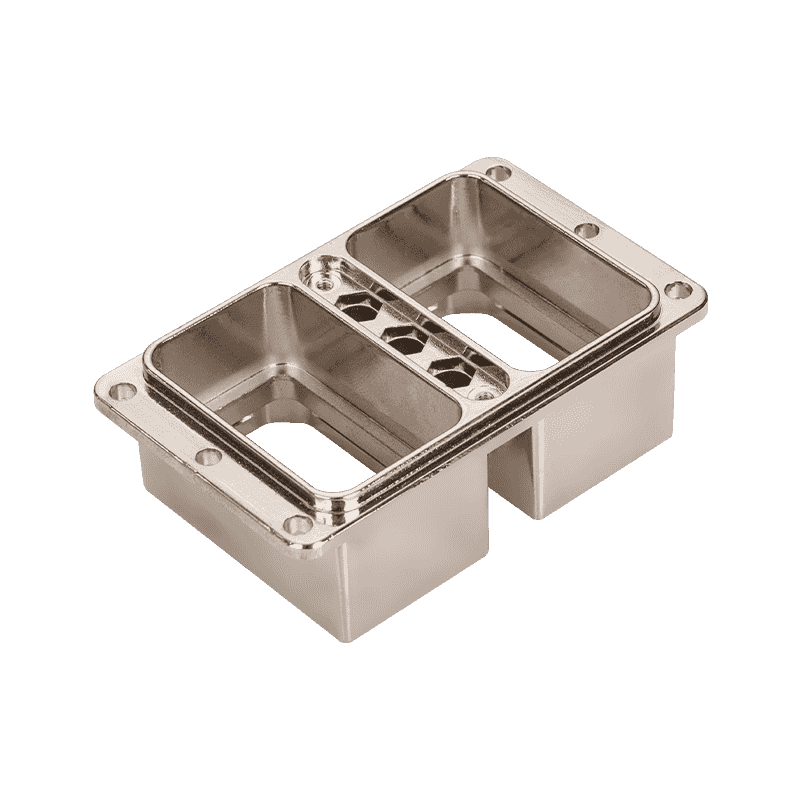

Automobilteile aus druckgegossener Aluminiumlegierung werden aufgrund ihres geringen Gewichts, ihrer Designflexibilität und ihrer Fähigkeit, komplexe Formen zu bilden, häufig in der Automobilindustrie eingesetzt. Diese Teile werden in Motorkomponenten, Getriebegehäusen, Fahrwerksteilen und Karosseriestrukturen eingesetzt. Eine entscheidende Eigenschaft, die sich auf ihre Langzeitleistung auswirkt, ist die Korrosionsbeständigkeit, insbesondere da Automobilteile unterschiedlichen Umweltbedingungen ausgesetzt sind, darunter Feuchtigkeit, Streusalz, Temperaturschwankungen und chemische Verunreinigungen. Um zu beurteilen, ob druckgegossene Aluminiumlegierungen im Automobilbereich eine ausreichende Korrosionsbeständigkeit bieten, ist ein detailliertes Verständnis ihrer Materialeigenschaften, Herstellungsprozesse und Schutzmaßnahmen erforderlich.

Materialzusammensetzung und Korrosionsbeständigkeit

Aluminiumlegierungen, die beim Druckguss verwendet werden, enthalten typischerweise Silizium, Magnesium, Kupfer oder andere Legierungselemente, um die Festigkeit und Gießbarkeit zu verbessern. Insbesondere Silizium verbessert die Fließfähigkeit und verringert die Schrumpfung beim Gießen, beeinflusst aber auch das Korrosionsverhalten. Magnesium kann die mechanischen Eigenschaften verbessern, kann die Legierung jedoch anfälliger für bestimmte Formen von Korrosion machen, wenn es nicht richtig behandelt wird. Der Kupfergehalt kann die Festigkeit erhöhen, jedoch die Korrosionsbeständigkeit verringern. Das Gleichgewicht dieser Elemente in Kombination mit der richtigen Wärmebehandlung beeinflusst die Fähigkeit der Aluminiumlegierung, Oxidation und Zersetzung unter Automobilbedingungen zu widerstehen.

| Legierungstyp | Typische Elemente | Korrosionsverhalten | Häufige Verwendung im Automobilbereich |

|---|---|---|---|

| Al-Si | Aluminium, Silizium | Mäßiger Widerstand; kann eine schützende Oxidschicht bilden | Motorabdeckungen, Gehäuse |

| Al-Si-Mg | Aluminium, Silizium, Magnesium | Verbesserte Korrosionsbeständigkeit nach Wärmebehandlung | Fahrwerks- und Aufhängungskomponenten |

| Al-Cu | Aluminium, Kupfer | Reduzierte Korrosionsbeständigkeit in feuchten Umgebungen | Strukturbauteile, die eine hohe Festigkeit erfordern |

| Al-Si-Cu-Mg | Aluminium, Silizium, Copper, Magnesium | Ausgewogene mechanische Eigenschaften mit kontrollierter Korrosion | Getriebegehäuse, Motorteile |

Faktoren, die Korrosion in Automobilumgebungen beeinflussen

Automobilumgebungen stellen zahlreiche Herausforderungen für Materialien dar, einschließlich der Belastung durch Streusalz, Feuchtigkeit und Luftschadstoffe. Salz von winterlichen Straßen beschleunigt Lochfraß, insbesondere in Bereichen, in denen sich Wasser ansammeln kann. Temperaturschwankungen führen zu Ausdehnung und Kontraktion, wodurch Mikrorisse in der schützenden Oxidschicht entstehen können. Darüber hinaus können chemische Verunreinigungen wie Säuren oder Reinigungsmittel mit der Aluminiumoberfläche interagieren. Auch die konkrete Gestaltung und Lage des Druckgussbauteils hat Einfluss auf das Korrosionsrisiko; Bereiche mit Spalten, dünnen Wänden oder Fugen sind anfälliger für lokale Korrosion.

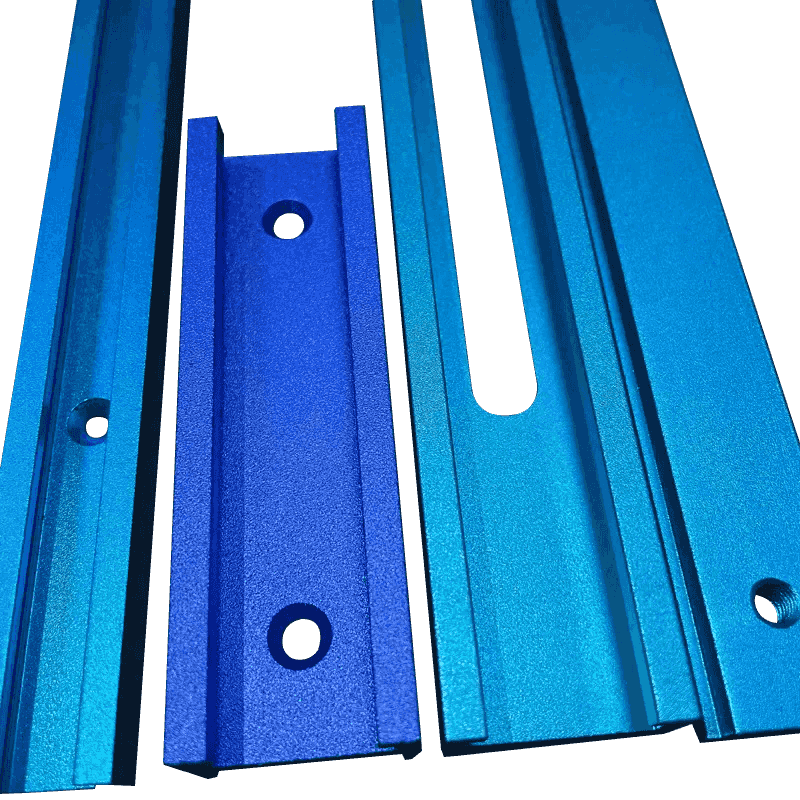

Schutzmechanismen aus Aluminiumdruckguss

Druckgegossene Aluminiumlegierungen bilden an der Luft eine natürlich vorkommende Oxidschicht auf ihrer Oberfläche. Diese Schicht kann als Barriere gegen weitere Oxidation und Korrosion wirken. Die Wirksamkeit dieser natürlichen Oxidschicht hängt jedoch von der Legierungszusammensetzung und den Umgebungsbedingungen ab. Bei Automobilanwendungen kommen häufig zusätzliche Schutzmaßnahmen zum Einsatz, darunter Eloxieren, chemische Konversionsbeschichtungen und Pulverbeschichtung. Durch Eloxieren wird die Oxidschicht verdickt und kann die Beständigkeit gegen Lochfraß verbessert werden, während chemische Konversionsbeschichtungen wie Chromatbehandlungen die Haftung von Farbe und zusätzlichen Beschichtungen verbessern. Besonders wichtig sind diese Oberflächenbehandlungen bei Bauteilen, die direktem Kontakt mit Wasser und Salz ausgesetzt sind.

| Schutzart | Mechanismus | Anwendungsbeispiel | Wirksamkeit |

|---|---|---|---|

| Natürliche Oxidschicht | Bildet sich spontan an der Luft | Alle Aluminiumoberflächen | Mäßig bei trockenen Bedingungen |

| Eloxieren | Elektrochemische Verdickung von Oxid | Motorabdeckungen, Zierleisten | Reduziert Lochfraß und verbessert die Haltbarkeit |

| Chemische Konversionsbeschichtung | Dünne Schutzschicht durch chemische Behandlung | Fahrwerkskomponenten | Verbessert die Korrosionsbeständigkeit und Lackhaftung |

| Pulverbeschichtung | Lackähnliches Finish, das auf der Oberfläche ausgehärtet ist | Außenverkleidungen, Gehäuse | Schützt vor Feuchtigkeit und mechanischer Abnutzung |

Einfluss des Druckgussverfahrens auf die Korrosionsbeständigkeit

Der Druckgussprozess selbst kann die Korrosionsbeständigkeit beeinflussen. Faktoren wie Gießtemperatur, Formdesign und Abkühlgeschwindigkeit bestimmen die Mikrostruktur der Legierung. Eine schnelle Abkühlung während des Druckgusses kann zu feinen Mikrostrukturen führen, die die mechanische Festigkeit verbessern können, kann aber auch Bereiche mit unterschiedlichem elektrochemischem Potenzial erzeugen, was das Risiko lokaler Korrosion erhöht. Porosität, ein häufiges Merkmal von Druckgusskomponenten, kann dazu führen, dass Wasser oder Chemikalien in das Innere des Teils eindringen und so Korrosion auslösen. Daher ist eine sorgfältige Kontrolle der Druckgussparameter, einschließlich Formfüllgeschwindigkeit und Temperaturkontrolle, unerlässlich, um die Porosität zu minimieren und die Korrosionsbeständigkeit zu verbessern.

Umweltprüfungen und -standards

Automobilhersteller führen umfangreiche Tests durch, um die Korrosionsbeständigkeit von Aluminiumdruckgusskomponenten zu bewerten. Zu den gängigen Tests gehören Salzsprühtests (Nebeltests), zyklische Korrosionstests sowie die Einwirkung von Feuchtigkeits- und Temperaturzyklen. Salzsprühtests simulieren die Belastung durch Streusalz und bewerten das Einsetzen von Lochfraß oder Oberflächenverschlechterung. Zyklische Korrosionstests reproduzieren schwankende Luftfeuchtigkeit und Temperatur und kommen den realen Bedingungen näher. Automobilnormen wie ASTM B117 für Salzsprühtests und ISO 9227 bieten Benchmarks für die Leistungsbewertung. Die Ergebnisse dieser Tests helfen Herstellern, potenzielle Schwachstellen zu erkennen und die Notwendigkeit zusätzlicher Oberflächenbehandlungen zu ermitteln.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский