Allgemeine Eigenschaften von Zinkdruckgussmaterialien Zinkdruckguss ist ein Herstellungsverfahren, bei dem geschmolzene Zinklegierungen in Präzisionsformen eingespritzt wer...

WeiterlesenGroßhandel Mechanische Gewichtszunahmeteile Hersteller

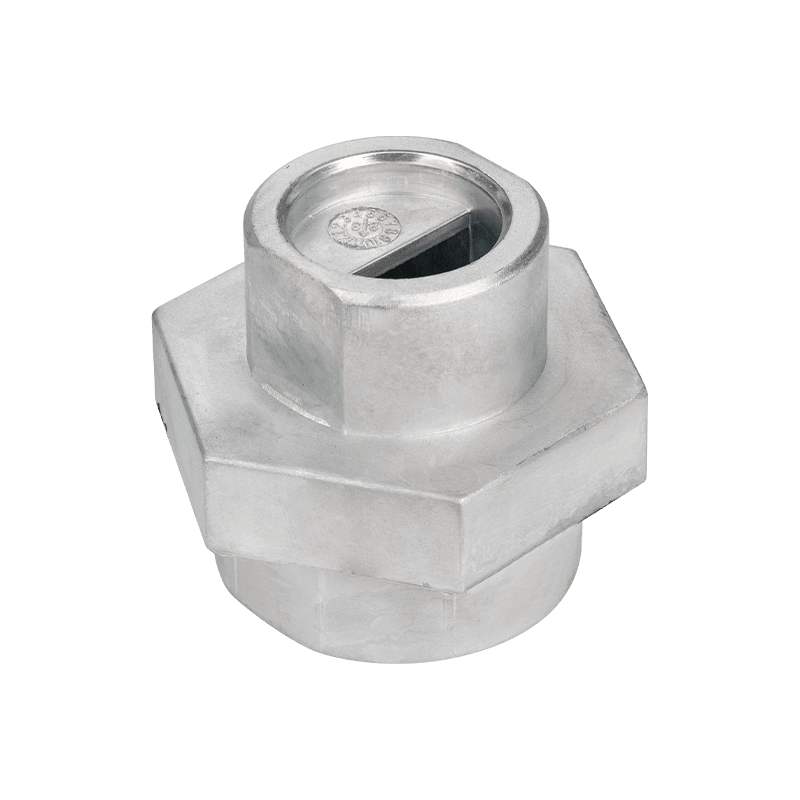

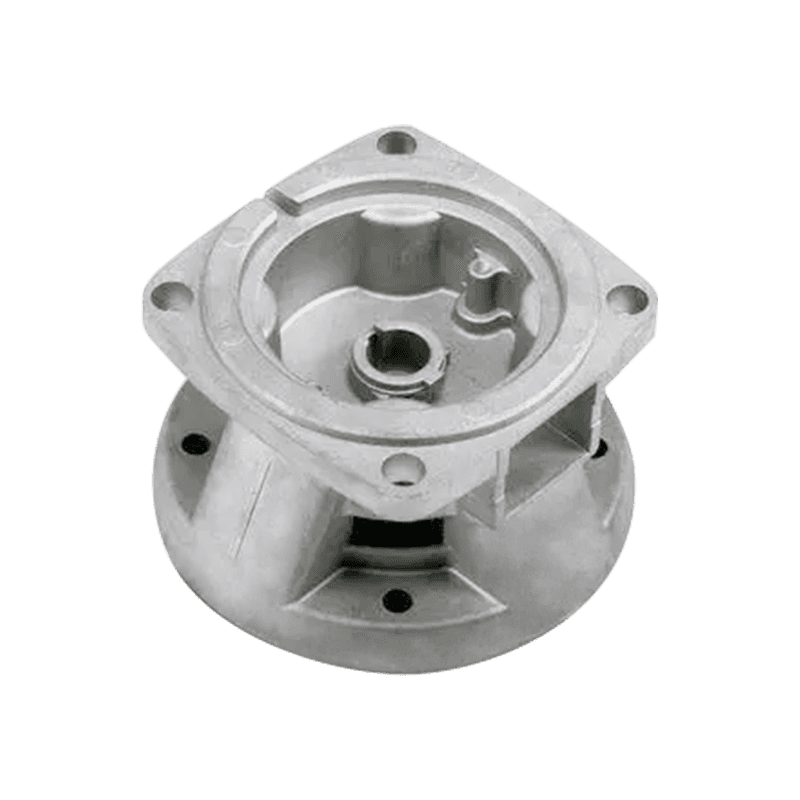

Mechanische Gewichtszunahmeteile sind Zubehörteile, die speziell zur Gewichtserhöhung mechanischer Geräte verwendet werden. Sie bestehen meist aus hochdichten Materialien wie Blei, Wolfram oder Eisen, um für zusätzliche Masse und Stabilität zu sorgen. Diese Teile werden häufig in den Bereichen Automobil, Luft- und Raumfahrt, Bauwesen und Industrieausrüstung eingesetzt.

Die Hauptfunktion mechanischer Gewichtszunahmeteile besteht darin, das Gesamtgewicht der Ausrüstung zu erhöhen. Bei manchen Anwendungen kann eine Erhöhung des Gerätegewichts zu einer besseren Stabilität und Balance führen. Beispielsweise werden in der Automobilindustrie häufig mechanische Gewichtszunahmeteile eingesetzt, um das Fahrverhalten und die Fahrstabilität des Fahrzeugs zu verbessern. Durch die Erhöhung des Gesamtgewichts des Fahrzeugs können Stöße und Erschütterungen des Fahrzeugs beim Fahren mit hoher Geschwindigkeit oder auf unebenen Straßen reduziert werden, wodurch das Fahrerlebnis und die Sicherheit verbessert werden.

Mechanische Gewichtszunahmeteile können normalerweise an unterschiedliche Bedürfnisse angepasst werden. Entsprechend den spezifischen Anforderungen der Ausrüstung können Gewichtszunahmeteile aus unterschiedlichen Materialien und Formen ausgewählt werden. Beispielsweise können für Anwendungen, die eine Gewichtszunahme mit hoher Dichte erfordern, Gewichtszunahmeteile aus Materialien wie Blei oder Wolfram ausgewählt werden. Für Gewichtszunahmeteile, die ein größeres Volumen benötigen, können Gewichtszunahmeteile aus Materialien wie Eisen gewählt werden. Darüber hinaus können Form und Größe der Gewichtszunahmeteile auch entsprechend den tatsächlichen Bedürfnissen gestaltet und angepasst werden.

| 1. Zeichnungen oder Muster | Wir erhalten die Zeichnungen oder Muster von Kunden. |

| 2. Zeichnungsbestätigung | Wir zeichnen die 3D-Zeichnungen entsprechend den 2D-Zeichnungen oder Mustern des Kunden und senden die 3D-Zeichnungen zur Bestätigung an den Kunden. |

| 3. Angebot | Wir erstellen ein Angebot, nachdem wir die Bestätigung des Kunden erhalten haben, oder bieten direkt ein Angebot gemäß den 3D-Zeichnungen des Kunden an. |

| 4. Formen/Muster herstellen | Wir fertigen Formen oder Muster, nachdem wir die Formenbestellungen von den Kunden erhalten haben. |

| 5. Muster herstellen | Wir fertigen mit den Formen echte Muster an und senden sie zur Bestätigung an die Kunden. |

| 6. Massenproduktion | Wir werden die Produkte produzieren, nachdem wir die Bestätigung und Bestellungen des Kunden erhalten haben. |

| 7. Inspektion | Wir prüfen die Produkte durch unsere Prüfer oder bitten die Kunden, die fertigen Produkte gemeinsam mit uns zu prüfen. |

| 8. Versand | Nach Erhalt des Prüfergebnisses und der Bestätigung des Kunden versenden wir die Ware an den Kunden. |

| Verfahren: | 1) Druckguss / Profilextrusion |

| 2) Bearbeitung: CNC-Drehen, Fräsen, Bohren, Schleifen, Reiben und Gewindeschneiden | |

| 3) Oberflächenbehandlung | |

| 4) Inspektion und Verpackung | |

| Verfügbares Material: | 1) Druckguss aus Aluminiumlegierungen: ADDC10, ADC12, A360, A380, ZL110, ZL101 usw. |

| 2) Profilextrusion aus Aluminiumlegierungen: 6061, 6063 | |

| 3) Druckguss aus Zine-Legierungen: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1 usw. | |

| Oberflächenbehandlung: | Polieren |

| Kugelstrahlen | |

| Sandstrahlen | |

| Pulverbeschichtung | |

| Eloxieren | |

| Verchromen | |

| Passivierung | |

| E-Beschichtung | |

| T-Beschichtung | |

| usw. | |

| Toleranz: | /-0,01 mm |

| Gewicht pro Einheit: | 0,01–5 kg |

| Bestellvorlaufzeit: | 20–45 Tage (je nach Menge und Komplexität des Produkts 1). |

-

-

Einführung in Aluminiumextrusions- und Bearbeitungsprozesse Aluminiumextrusion und -bearbeitung sind weit verbreitete Techniken bei der Herstellung von Aluminiumprofilen. D...

Weiterlesen -

In der Autowelt ist nicht alles laut, was sich bewegt. Manchmal entstehen die größten Veränderungen durch etwas, das man kaum bemerkt, wie die Teile im Motorraum oder die Rahmenabschnitte, die alle...

Weiterlesen -

Einführung in den Zinkdruckguss Zinkdruckguss ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Teilen, die hohe Präzision, komplexe Formen und Festigkeit erfordern. Dabei wird...

Weiterlesen -

Einführung in den Druckguss von Aluminiumlegierungen in Automobilanwendungen Der Druckguss von Aluminiumlegierungen hat sich aufgrund seiner Fähigkeit, komplexe Formen mit hoher Maßgenauigkeit h...

Weiterlesen -

Hintergrund des Druckgusses im Elektrofahrzeugbau Die Entwicklung von Elektrofahrzeugen hat die Einführung fortschrittlicher Fertigungsverfahren beschleunigt, wobei Druckguss eine zentrale Rolle...

Weiterlesen -

Einführung in den Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium in eine Form gespritzt wird, um präzise, komplexe Formen ...

Weiterlesen -

Einführung in elektronische Beschläge aus Aluminiumprofilen Elektronische Armaturen aus Aluminiumprofilen sind vielseitige Komponenten, die in verschiedenen Branchen weit verbreitet sind, darunt...

Weiterlesen -

Einführung in den Formenverschleiß beim Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium unter hohem Druck in eine Form eing...

Weiterlesen -

Materialzusammensetzung von Wärmeableitungsbeschlägen aus Aluminiumprofilen Wärmeableitungsanschlüsse aus Aluminiumprofilen werden typischerweise aus hochwertigen Aluminiumlegierungen hergestell...

Weiterlesen -

Materialeigenschaften im Zusammenhang mit der Tragfähigkeit Die strukturelle Stabilität von Autoteilen aus Zinklegierungsdruckguss unter Hochlastbedingungen hängt eng mit den inhärenten Eigensch...

Weiterlesen -

Die Rolle von Leichtbauaspekten bei Autoteilen aus Zinklegierungsdruckguss Leichtbau ist zu einer wichtigen Richtung in der Entwicklung von Automobilkomponenten geworden Druckgusste...

Weiterlesen

Wie kann man bei der Herstellung mechanischer Gewichtsgüsse das Ziel erreichen, das Gewicht zu erhöhen und die mechanischen Eigenschaften aufrechtzuerhalten oder zu verbessern?

Bei der Herstellung mechanische Gewichtsgüsse Die Auswahl des richtigen Materials ist der Schlüssel, um sicherzustellen, dass das Produkt die Gewichtsanforderungen entspricht und gleichzeitig die mechanischen Eigenschaften aufrechterhält oder verbessert. Wir müssen die Dichte des Materials berücksichtigen, da die direkte Art, das Gewicht zu erhöhen, besteht darin, ein Material mit einer höheren Dichte zu wählen. Die ledigliche Erhöhung der Dichte reicht jedoch möglicherweise nicht aus, um alle Leistungsanforderungen zu erfüllen. Daher müssen Faktoren wie Materialstärke, Zähigkeit, Korrosionsbeständigkeit, thermische Stabilität und Verarbeitungsleistung ebenfalls umfassend betrachtet werden.

Für mechanische Gewichtsgurte sind häufig verwendete Materialien Aluminiumlegierungen, Zinklegierungen, Magnesiumlegierungen und einige Kupferlegierungen. Diese Materialien verfügen über gute Gusseigenschaften und Maschinenbarkeit und können nach verschiedenen Anwendungsszenarien formuliert werden, um das gewünschte Gleichgewicht zwischen Gewicht und Leistung zu erreichen. Zum Beispiel können für Teile, die großen Lasten standhalten, hochfeste Aluminiumlegierungen oder Kupferlegierungen ausgewählt werden, und ihre Festigkeit kann durch Prozesse wie Wärmebehandlung weiter verbessert werden. Für Teile, die eine gute Korrosionsbeständigkeit erfordern, können korrosionsresistente Materialien mit spezifischen Legierungselementen ausgewählt werden.

Um die Kosten zu senken und gleichzeitig die Gewichtsanforderungen zu erfüllen, können auch Verbundwerkstoffe oder mehrschichtige Materialstrukturen berücksichtigt werden. Durch eine angemessene materielle Auswahl und ein strukturelles Design ist es möglich, eine doppelte Verbesserung des Gewichts und der Leistung von mechanisch gewichteten Würfelgüssen zu erzielen, ohne zu viele Kosten zu erhöhen.

Wie optimieren Sie im Gussprozess die Prozessparameter, um die Gewichtgenauigkeit und die interne Qualität von mechanisch gewichteten Würfel -Gussteilen zu steuern?

Im Stabgussprozess ist die Optimierung der Prozessparameter ein wichtiges Mittel zur Steuerung der Gewichtgenauigkeit und der internen Qualität von mechanisch gewichtete Würfelgüsse . Der Gussprozess umfasst mehrere Schlüsselparameter, einschließlich Gießentemperatur, Gießengeschwindigkeit, Druck, Haltezeit und Schimmelpilztemperatur, die sich direkt auf die Formqualität, die Gewichtgenauigkeit und die innere Struktur des Gießens auswirken.

Um eine genaue Gewichtsregelung und eine qualitativ hochwertige interne Struktur zu erreichen, müssen zunächst die geeignete Gießtemperatur und Schimmelpilztemperatur bestimmen. Eine zu hohe Gießentemperatur führt dazu, dass die Metallflüssigkeit zu flüssig ist, und es ist einfach, Mängel wie Schrumpfhöhlen und Schrumpfung zu erzeugen. Während eine zu niedrige Gießentemperatur die Füllkapazität der Metallflüssigkeit und die Dichte des Gießens beeinflusst. Die Formtemperatur beeinflusst die Kühlrate und den Kristallisationsprozess des Gießens und dann die interne Struktur und Leistung.

Zu schnelles Gießen kann dazu führen, dass das geschmolzene Metall die Form beeinflusst, was zu Spritz- und Luftrainments führt und die Oberflächenqualität und die innere Qualität des Gusss beeinflusst. Das zu langsamen Gießen kann zu einer unzureichenden Fluidität des geschmolzenen Metalls führen, was die Integrität und Gewichtgenauigkeit des Gießens beeinflusst. Der Druck wirkt sich direkt auf die Füllkapazität des geschmolzenen Metalls und die Dichte des Gießens aus. Übermäßiger Druck kann die Schimmelpilze oder Verformung des Gießens beschädigen, während zu wenig Druck Fehler wie Poren und Schrumpfen im Guss zu verursachen kann.

Die Kontrolle über die Haltezeit ist ebenfalls von entscheidender Bedeutung. Eine unzureichende Haltezeit kann innerhalb des Gießens unvollständig werden, was zu Mängel wie Schrumpfhöhlen und Schrumpfungen führt. Während eine zu lange Haltezeit den Produktionszyklus und die Kosten erhöhen kann. Daher ist es notwendig, die optimale Haltezeit durch Experimente und Optimierung basierend auf bestimmten Material- und Prozessbedingungen zu bestimmen.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский