Allgemeine Eigenschaften von Zinkdruckgussmaterialien Zinkdruckguss ist ein Herstellungsverfahren, bei dem geschmolzene Zinklegierungen in Präzisionsformen eingespritzt wer...

WeiterlesenGroßhandel Batterieanschlussteile Hersteller

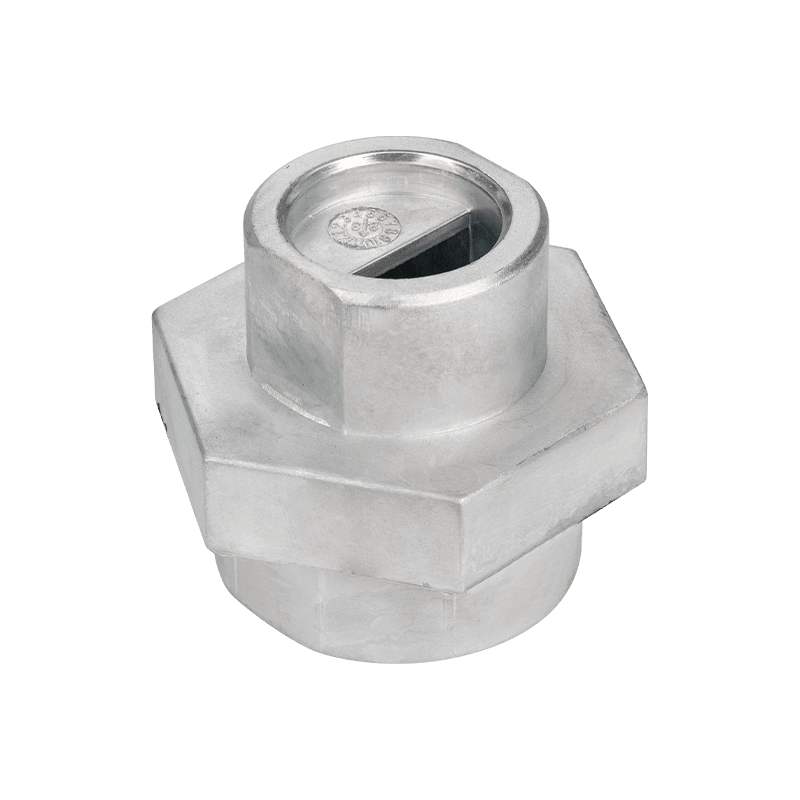

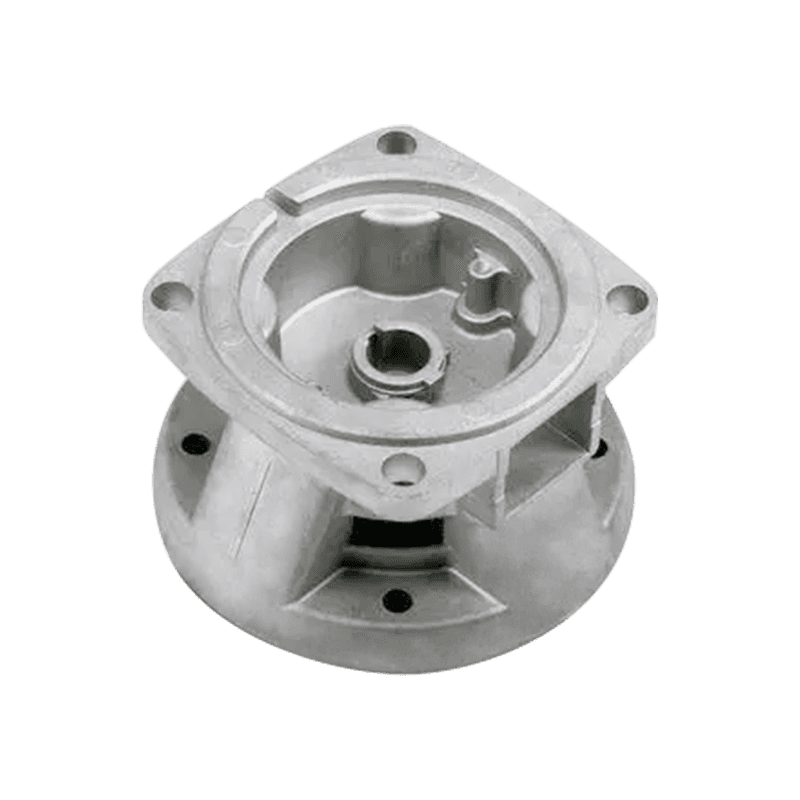

Batterieanschlussteile sind Zubehörteile, die speziell zum Anschließen von Batterien verwendet werden. In Batteriesystemen spielen sie eine entscheidende Rolle bei der Gewährleistung des normalen Betriebs und der effizienten Leistung von Batterien. Batterieanschlusszubehör besteht in der Regel aus hochwertigen Metallmaterialien wie Kupfer, Aluminium oder Nickel. Diese Materialien weisen eine gute Leitfähigkeit und Korrosionsbeständigkeit auf, können Strom effektiv übertragen und Batterien vor Schäden durch die äußere Umgebung schützen.

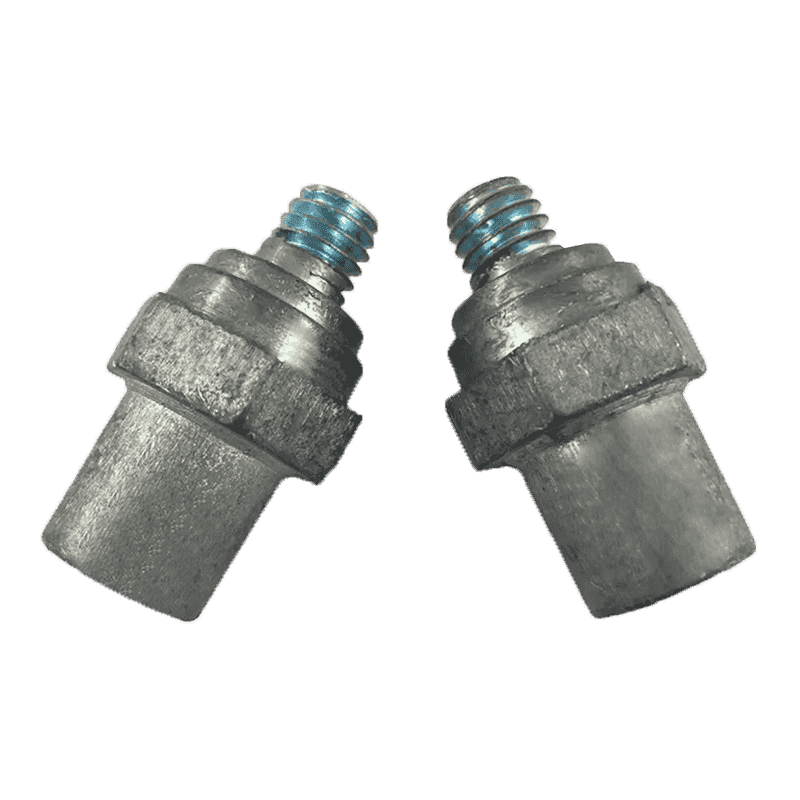

Batterieanschlusszubehör umfasst eine Vielzahl unterschiedlicher Komponenten, wie Verbindungsstücke, Verbindungsdrähte, Steckverbinder und Klemmen. Verbindungsstücke sind Metallteile, die dazu dienen, den Plus- und Minuspol von Batterien zu verbinden. Sie haben normalerweise eine gebogene Form, die die Polarität der Batterie kontaktieren kann und eine stabile Stromübertragung gewährleistet. Verbindungsdrähte sind leitfähige Drähte, mit denen Batterien mit anderen elektronischen Geräten oder Systemen verbunden werden. Verbindungsdrähte bestehen in der Regel aus hochwertigen Kupferdrähten mit guter Leitfähigkeit und Haltbarkeit. Steckverbinder sind Schnittstellen zum Anschluss von Batterien und anderen Geräten. Sie können zuverlässige elektrische Verbindungen und eine bequeme Installation gewährleisten. Anschlüsse sind Metallstecker oder -buchsen, die zum Anschluss von Batterien und anderen Geräten verwendet werden. Sie haben normalerweise bestimmte Formen und Größen, um eine ordnungsgemäße Verbindung und Sicherheit zu gewährleisten.

| 1. Zeichnungen oder Muster | Wir erhalten die Zeichnungen oder Muster von Kunden. |

| 2. Zeichnungsbestätigung | Wir zeichnen die 3D-Zeichnungen entsprechend den 2D-Zeichnungen oder Mustern des Kunden und senden die 3D-Zeichnungen zur Bestätigung an den Kunden. |

| 3. Angebot | Wir erstellen ein Angebot, nachdem wir die Bestätigung des Kunden erhalten haben, oder bieten direkt ein Angebot gemäß den 3D-Zeichnungen des Kunden an. |

| 4. Formen/Muster herstellen | Wir fertigen Formen oder Muster, nachdem wir die Formenbestellungen von den Kunden erhalten haben. |

| 5. Muster herstellen | Wir fertigen mit den Formen echte Muster an und senden sie zur Bestätigung an die Kunden. |

| 6. Massenproduktion | Wir werden die Produkte produzieren, nachdem wir die Bestätigung und Bestellungen des Kunden erhalten haben. |

| 7. Inspektion | Wir prüfen die Produkte durch unsere Prüfer oder bitten die Kunden, die fertigen Produkte gemeinsam mit uns zu prüfen. |

| 8. Versand | Nach Erhalt des Prüfergebnisses und der Bestätigung des Kunden versenden wir die Ware an den Kunden. |

| Verfahren: | 1) Druckguss / Profilextrusion |

| 2) Bearbeitung: CNC-Drehen, Fräsen, Bohren, Schleifen, Reiben und Gewindeschneiden | |

| 3) Oberflächenbehandlung | |

| 4) Inspektion und Verpackung | |

| Verfügbares Material: | 1) Druckguss aus Aluminiumlegierungen: ADDC10, ADC12, A360, A380, ZL110, ZL101 usw. |

| 2) Profilextrusion aus Aluminiumlegierungen: 6061, 6063 | |

| 3) Druckguss aus Zine-Legierungen: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1 usw. | |

| Oberflächenbehandlung: | Polieren |

| Kugelstrahlen | |

| Sandstrahlen | |

| Pulverbeschichtung | |

| Eloxieren | |

| Verchromen | |

| Passivierung | |

| E-Beschichtung | |

| T-Beschichtung | |

| usw. | |

| Toleranz: | /-0,01 mm |

| Gewicht pro Einheit: | 0,01–5 kg |

| Bestellvorlaufzeit: | 20–45 Tage (je nach Menge und Komplexität des Produkts 1). |

-

-

Einführung in Aluminiumextrusions- und Bearbeitungsprozesse Aluminiumextrusion und -bearbeitung sind weit verbreitete Techniken bei der Herstellung von Aluminiumprofilen. D...

Weiterlesen -

In der Autowelt ist nicht alles laut, was sich bewegt. Manchmal entstehen die größten Veränderungen durch etwas, das man kaum bemerkt, wie die Teile im Motorraum oder die Rahmenabschnitte, die alle...

Weiterlesen -

Einführung in den Zinkdruckguss Zinkdruckguss ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Teilen, die hohe Präzision, komplexe Formen und Festigkeit erfordern. Dabei wird...

Weiterlesen -

Einführung in den Druckguss von Aluminiumlegierungen in Automobilanwendungen Der Druckguss von Aluminiumlegierungen hat sich aufgrund seiner Fähigkeit, komplexe Formen mit hoher Maßgenauigkeit h...

Weiterlesen -

Hintergrund des Druckgusses im Elektrofahrzeugbau Die Entwicklung von Elektrofahrzeugen hat die Einführung fortschrittlicher Fertigungsverfahren beschleunigt, wobei Druckguss eine zentrale Rolle...

Weiterlesen -

Einführung in den Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium in eine Form gespritzt wird, um präzise, komplexe Formen ...

Weiterlesen -

Einführung in elektronische Beschläge aus Aluminiumprofilen Elektronische Armaturen aus Aluminiumprofilen sind vielseitige Komponenten, die in verschiedenen Branchen weit verbreitet sind, darunt...

Weiterlesen -

Einführung in den Formenverschleiß beim Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium unter hohem Druck in eine Form eing...

Weiterlesen -

Materialzusammensetzung von Wärmeableitungsbeschlägen aus Aluminiumprofilen Wärmeableitungsanschlüsse aus Aluminiumprofilen werden typischerweise aus hochwertigen Aluminiumlegierungen hergestell...

Weiterlesen -

Materialeigenschaften im Zusammenhang mit der Tragfähigkeit Die strukturelle Stabilität von Autoteilen aus Zinklegierungsdruckguss unter Hochlastbedingungen hängt eng mit den inhärenten Eigensch...

Weiterlesen -

Die Rolle von Leichtbauaspekten bei Autoteilen aus Zinklegierungsdruckguss Leichtbau ist zu einer wichtigen Richtung in der Entwicklung von Automobilkomponenten geworden Druckgusste...

Weiterlesen

Wie können Sie im Design- und Herstellungsprozess von Batterieverbindungsgussteilen sicherstellen, dass die Leitfähigkeit und die mechanische Stärke des Produkts gleichzeitig im besten Zustand sind?

Als professioneller Hersteller von Batterieverbindungsstabgussteile Die Leitfähigkeit und mechanische Stärke des Produkts gleichzeitig ist eines der Kernziele in unserem Design- und Herstellungsprozess. Leitfähigkeit und mechanische Festigkeit sind zwei wichtige Leistungsindikatoren für Batterieverbindungsteile, die die Effizienz und Zuverlässigkeit des Batteriesystems direkt beeinflussen.

In Bezug auf die Materialauswahl geben wir Legierungsmaterialien mit hoher Leitfähigkeit und mechanischer Stärke Priorität. Aluminiumlegierung und Kupferlegierung sind häufige Entscheidungen. Aluminiumlegierung hat eine gute Leitfähigkeit und leichte Vorteile, während Kupferlegierung eine höhere Leitfähigkeit und mechanische Stärke aufweist. Abhängig von den Anforderungen bestimmter Anwendungen wählen wir verschiedene Legierungsformeln, um das beste Gleichgewicht zwischen Leitfähigkeit und Stärke zu finden.

Wir nutzen computergestützte Design (CAD) und computergestützte Engineering (CAE) -Technologien (computergestützte Engineering) in der Entwurfsphase, um die Geometrie und Struktur von Batterieverbindungsteilen durch Simulationsanalyse zu optimieren. Durch Finite -Elemente -Analyse (FEA) können wir die Leistung von Materialien unter Stress und Strom vorhersagen, um das Design zu optimieren, den Widerstand zu reduzieren und die Festigkeit zu verbessern. Zum Beispiel können wir den Querschnittsbereich und die Form der Verbindungsteile anpassen, um den kürzesten Strom und den niedrigsten Widerstand zu gewährleisten und gleichzeitig die Festigkeit und Steifheit der Struktur zu erhöhen.

In Bezug auf den Herstellungsprozess verwenden wir hochpräzise Stanztechnologie, um die Konsistenz und Präzision der Produkte zu gewährleisten. Der Stempelverfahren kann Teile mit komplexen Formen und präzisen Details erzeugen, was für die Leitfähigkeit und mechanische Festigkeit von Batterieverbindungsteilen unerlässlich ist. Wir kontrollieren die Parameter der Stempelkaste wie Schmelztemperatur, Injektionsgeschwindigkeit und Kühlgeschwindigkeit, um die Erzeugung von Poren und Innenspannung zu verringern, die Dichte und Gleichmäßigkeit des Gießens zu gewährleisten und so seine Leitfähigkeit und Festigkeit zu verbessern.

Nach Abschluss der Sterblichkeit führen wir strenge Qualitätsinspektion und Kontrolle durch. Jede Produktgruppe wird auf Widerstand und mechanische Eigenschaften getestet, um sicherzustellen, dass seine Leitfähigkeit und mechanische Stärke den Entwurfsstandards und den Kundenanforderungen entsprechen. Durch optische Mikroskopie und Röntgenerkennung können wir die interne Struktur des Gießens untersuchen und Defekte finden und eliminieren, die die Leistung wie Poren, Einschlüsse und Risse beeinflussen können.

Welche technischen Herausforderungen steht die Anwendung von Batterieverbindungsgussteilen in Batteriesystemen für Elektrofahrzeuge gegenüber?

In Batteriesystemen für Elektrofahrzeuge, Batterieverbindungsstabgussteile spielen eine wichtige Rolle. Diese Teile sind nicht nur für die elektrische Verbindung zwischen Batterietellen verantwortlich, sondern müssen auch eine hohe Leistung und Zuverlässigkeit in harten Arbeitsumgebungen aufrechterhalten. Batteriesysteme für Elektrofahrzeuge haben jedoch extrem hohe Anforderungen an Verbindungsteile, was eine Reihe von technischen Herausforderungen mit sich bringt. Hier sind unsere Strategien und Lösungen, wie diese Herausforderungen als professioneller Hersteller begegnen können:

Batteriesysteme für Elektrofahrzeuge müssen unter hohen Strom- und Hochspannungsbedingungen betrieben werden, sodass die Leitfähigkeit und die Wärmewiderstand von Batterieanschlussteilen sehr überlegen sein müssen. Die Materialauswahl ist der Schlüssel zur Lösung dieser Herausforderung. Wir verwenden hochleitende Materialien wie Kupferlegierungen und optimieren das Design gleichzeitig, um eine gleichmäßige Stromdichteverteilung zu gewährleisten und das Risiko einer lokalen Überhitzung zu verringern. Durch präzise Berechnungen und Simulationsanalysen können wir Verbindungsteile entwerfen, die sowohl Strom leiten als auch hohen Temperaturen standhalten können.

Batteriesysteme für Elektrofahrzeuge haben während des Betriebs häufig Ladungs- und Entladungszyklen und schwere mechanische Schwingungen, wodurch hohe Anforderungen an die mechanische Festigkeit und den Ermüdungsbeständigkeit von Verbindungsteilen gelegt werden. Um diese Herausforderung zu befriedigen, verwenden wir in der Entwurfsphase eine detaillierte Analyse der Spannungsverteilung der Teile und verbessern die Ermüdungsbeständigkeit der Teile durch Optimierung des strukturellen Designs, z. B. Versteifeln und Anpassung der Geometrie. Darüber hinaus wählen wir Legierungsmaterialien mit hoher Festigkeit und Ermüdungsbeständigkeit aus und stellen sicher, dass das Gießen dicht und unfehlerfrei ist, indem sie streng stimmende Vorgangsprozessparameter wie Schimmelpilztemperatur, Injektionsdruck und Kühlrate kontrollieren, wodurch die mechanische Stärke und Zuverlässigkeit verbessert wird.

Korrosionsbeständigkeit ist eine weitere wichtige Herausforderung. In Batteriesystemen für Elektrofahrzeuge werden Verbindungskomponenten häufig Elektrolyten und feuchten Umgebungen ausgesetzt, sodass sie einen hervorragenden Korrosionswiderstand haben müssen. Wir verbessern die Korrosionsresistenz von Komponenten durch Oberflächenbehandlungstechnologien wie Elektroplatten, Anodierung und Beschichtung. Diese Oberflächenbehandlungen können nicht nur eine Schutzschicht bilden, um Erosion durch korrosive Medien zu verhindern, sondern auch die elektrische Kontaktleistung von Komponenten zu verbessern und einen langfristigen stabilen Betrieb sicherzustellen.

In Bezug auf den Herstellungsprozess sind hohe Präzision und Konsistenz die Grundlage für die Gewährleistung der Komponentenleistung. Wir verwenden fortschrittliche Ausrüstung und Technologie, um die dimensionale Genauigkeit und Formkonsistenz jeder Komponente zu gewährleisten. Durch automatisierte Produktionslinien und strenge Qualitätskontrollprozesse, einschließlich Online -Tests und vollständiger Inspektion, stellen wir sicher, dass jeder Versand jeder Batterieverbindung den Entwurfsstandards und Kundenanforderungen erfüllt.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский