Allgemeine Eigenschaften von Zinkdruckgussmaterialien Zinkdruckguss ist ein Herstellungsverfahren, bei dem geschmolzene Zinklegierungen in Präzisionsformen eingespritzt wer...

WeiterlesenGroßhandel Mechanische Auswuchtteile Hersteller

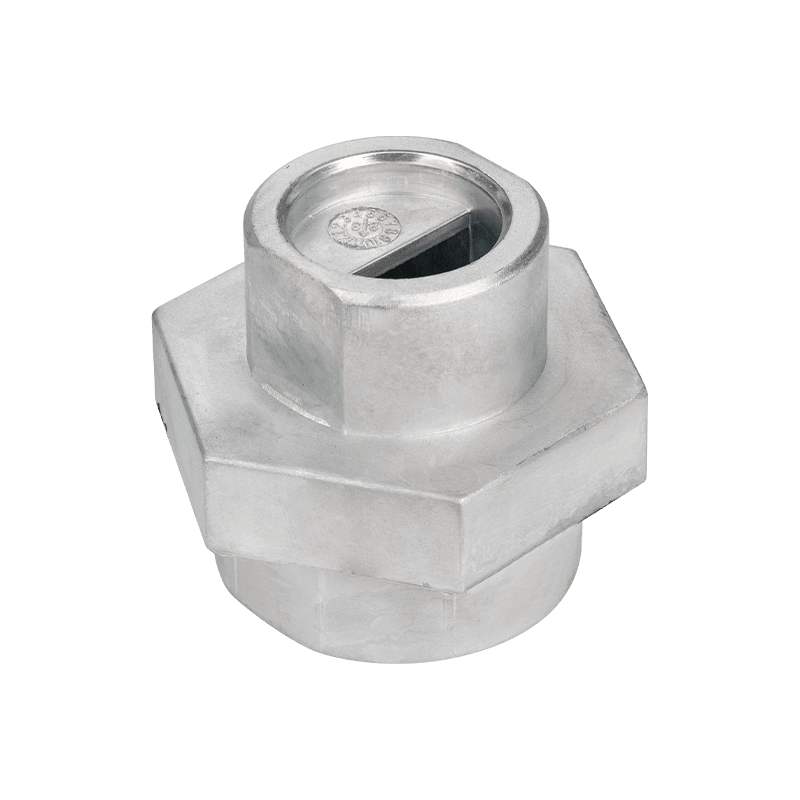

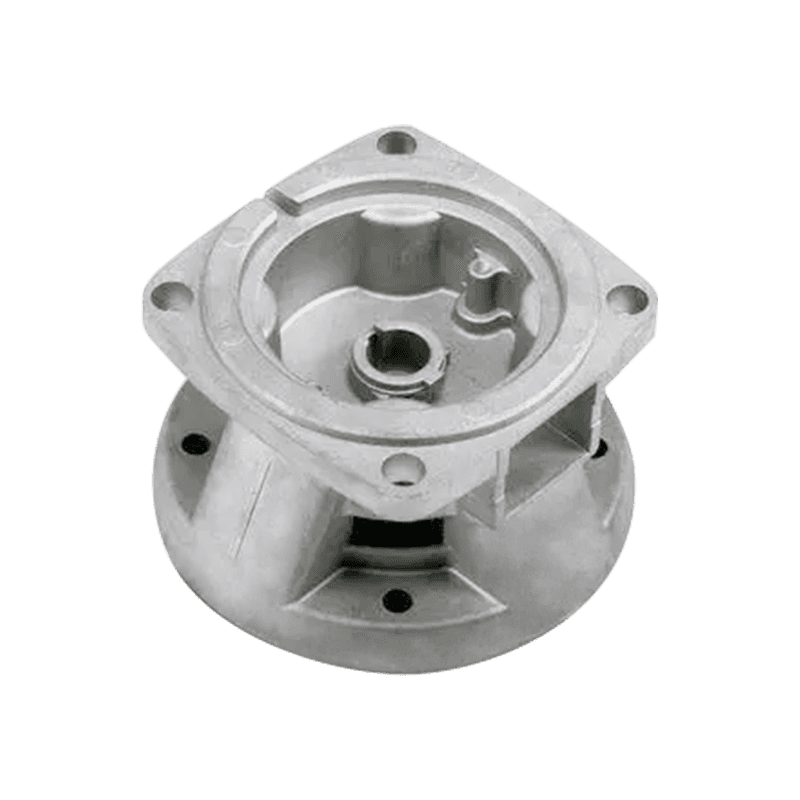

Mechanische Auswuchtteile spielen in mechanischen Geräten eine entscheidende Rolle und sorgen für das erforderliche Gleichgewicht und die erforderliche Stabilität. Sie werden in zahlreichen Branchen eingesetzt, darunter in der industriellen Fertigung, der Luft- und Raumfahrt, der Automobilindustrie und der Energiebranche.

Die Hauptfunktion mechanischer Auswuchtteile besteht darin, Unwuchten in rotierenden oder vibrierenden Geräten zu beseitigen, um den normalen Betrieb der Geräte sicherzustellen. Unwucht kann zu Vibrationen, Lärm und sogar zu Schäden oder Unfällen an der Ausrüstung führen. Mechanisches Auswuchtzubehör hält das Gleichgewicht der Ausrüstung während des Betriebs aufrecht, indem Gewichte hinzugefügt oder angepasst werden. Diese Zubehörteile bestehen normalerweise aus Metallmaterialien wie Eisen, Stahl und Aluminium, um eine ausreichende Festigkeit und Haltbarkeit zu gewährleisten.

Bei der Auswahl und Installation von mechanischem Auswuchtzubehör müssen Sie sehr vorsichtig sein. Unterschiedliche Gerätetypen erfordern unterschiedliche Arten von Auswuchtzubehör, um den besten Auswuchteffekt zu gewährleisten. Bei der Auswahl des Zubehörs müssen Sie Faktoren wie Drehzahl, Belastung und Vibrationsfrequenz der Ausrüstung berücksichtigen. Darüber hinaus ist auch die korrekte Installation ein entscheidender Faktor dafür, dass das Auswuchtzubehör seine Wirkung entfaltet. Eine unsachgemäße Installation kann dazu führen, dass sich das Zubehör löst oder instabil wird, was wiederum die Auswuchtwirkung des Geräts beeinträchtigt.

| 1. Zeichnungen oder Muster | Wir erhalten die Zeichnungen oder Muster von Kunden. |

| 2. Zeichnungsbestätigung | Wir zeichnen die 3D-Zeichnungen entsprechend den 2D-Zeichnungen oder Mustern des Kunden und senden die 3D-Zeichnungen zur Bestätigung an den Kunden. |

| 3. Angebot | Wir erstellen ein Angebot, nachdem wir die Bestätigung des Kunden erhalten haben, oder bieten direkt ein Angebot gemäß den 3D-Zeichnungen des Kunden an. |

| 4. Formen/Muster herstellen | Wir fertigen Formen oder Muster, nachdem wir die Formenbestellungen von den Kunden erhalten haben. |

| 5. Muster herstellen | Wir fertigen mit den Formen echte Muster an und senden sie zur Bestätigung an die Kunden. |

| 6. Massenproduktion | Wir werden die Produkte produzieren, nachdem wir die Bestätigung und Bestellungen des Kunden erhalten haben. |

| 7. Inspektion | Wir prüfen die Produkte durch unsere Prüfer oder bitten die Kunden, die fertigen Produkte gemeinsam mit uns zu prüfen. |

| 8. Versand | Nach Erhalt des Prüfergebnisses und der Bestätigung des Kunden versenden wir die Ware an den Kunden. |

| Verfahren: | 1) Druckguss / Profilextrusion |

| 2) Bearbeitung: CNC-Drehen, Fräsen, Bohren, Schleifen, Reiben und Gewindeschneiden | |

| 3) Oberflächenbehandlung | |

| 4) Inspektion und Verpackung | |

| Verfügbares Material: | 1) Druckguss aus Aluminiumlegierungen: ADDC10, ADC12, A360, A380, ZL110, ZL101 usw. |

| 2) Profilextrusion aus Aluminiumlegierungen: 6061, 6063 | |

| 3) Druckguss aus Zine-Legierungen: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1 usw. | |

| Oberflächenbehandlung: | Polieren |

| Kugelstrahlen | |

| Sandstrahlen | |

| Pulverbeschichtung | |

| Eloxieren | |

| Verchromen | |

| Passivierung | |

| E-Beschichtung | |

| T-Beschichtung | |

| usw. | |

| Toleranz: | /-0,01 mm |

| Gewicht pro Einheit: | 0,01–5 kg |

| Bestellvorlaufzeit: | 20–45 Tage (je nach Menge und Komplexität des Produkts 1). |

-

-

Einführung in Aluminiumextrusions- und Bearbeitungsprozesse Aluminiumextrusion und -bearbeitung sind weit verbreitete Techniken bei der Herstellung von Aluminiumprofilen. D...

Weiterlesen -

In der Autowelt ist nicht alles laut, was sich bewegt. Manchmal entstehen die größten Veränderungen durch etwas, das man kaum bemerkt, wie die Teile im Motorraum oder die Rahmenabschnitte, die alle...

Weiterlesen -

Einführung in den Zinkdruckguss Zinkdruckguss ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Teilen, die hohe Präzision, komplexe Formen und Festigkeit erfordern. Dabei wird...

Weiterlesen -

Einführung in den Druckguss von Aluminiumlegierungen in Automobilanwendungen Der Druckguss von Aluminiumlegierungen hat sich aufgrund seiner Fähigkeit, komplexe Formen mit hoher Maßgenauigkeit h...

Weiterlesen -

Hintergrund des Druckgusses im Elektrofahrzeugbau Die Entwicklung von Elektrofahrzeugen hat die Einführung fortschrittlicher Fertigungsverfahren beschleunigt, wobei Druckguss eine zentrale Rolle...

Weiterlesen -

Einführung in den Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium in eine Form gespritzt wird, um präzise, komplexe Formen ...

Weiterlesen -

Einführung in elektronische Beschläge aus Aluminiumprofilen Elektronische Armaturen aus Aluminiumprofilen sind vielseitige Komponenten, die in verschiedenen Branchen weit verbreitet sind, darunt...

Weiterlesen -

Einführung in den Formenverschleiß beim Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium unter hohem Druck in eine Form eing...

Weiterlesen -

Materialzusammensetzung von Wärmeableitungsbeschlägen aus Aluminiumprofilen Wärmeableitungsanschlüsse aus Aluminiumprofilen werden typischerweise aus hochwertigen Aluminiumlegierungen hergestell...

Weiterlesen -

Materialeigenschaften im Zusammenhang mit der Tragfähigkeit Die strukturelle Stabilität von Autoteilen aus Zinklegierungsdruckguss unter Hochlastbedingungen hängt eng mit den inhärenten Eigensch...

Weiterlesen -

Die Rolle von Leichtbauaspekten bei Autoteilen aus Zinklegierungsdruckguss Leichtbau ist zu einer wichtigen Richtung in der Entwicklung von Automobilkomponenten geworden Druckgusste...

Weiterlesen

Wie kann man die Wandstärke des mechanischen Ausgleichsgussgusss genau kontrollieren, um den besten dynamischen Ausgleichseffekt zu erzielen?

Im Herstellungsprozess von Mechanische Ausgleichsgussteile Die genaue Steuerung der Wandstärke des Gießens ist einer der wichtigsten Schritte, um den dynamischen Ausgleichseffekt zu gewährleisten. Die Ungleichheit der Wandstärke führt direkt zur Verschiebung des Massenzentrums, was die Ausgleichsleistung während der Rotation oder Bewegung beeinflusst. Um den besten dynamischen Ausgleichseffekt zu erzielen, müssen die Hersteller eine Reihe von genauen Maßnahmen ergreifen.

In der Entwurfsphase sollte die fortschrittliche CAD/CAE -Software für die 3D -Modellierung und Simulationsanalyse verwendet werden. Durch die Simulation der Spannungsverteilung, der Verformung und des Massenpositionszentrums unter verschiedenen Wanddicken kann das optimale Entwurfsschema der Wanddicke bestimmt werden. In diesem Prozess müssen Designer über ein tiefes mechanisches Wissen und eine reichhaltige praktische Erfahrung verfügen und die strukturelle Leistung von Gussteilen genau vorhersagen und optimieren.

In der Schimmelpilzstufe muss die Form sorgfältig gemäß den Ergebnissen der Wandstärke hergestellt werden. Die Genauigkeit der Form wirkt sich direkt auf die Gleichmäßigkeit der Wandstärke des Gießens aus. Daher sind im Schimmelpilzherstellungsprozess hochpräzise Verarbeitungsgeräte und fortschrittliche Erkennungstechnologie erforderlich, um sicherzustellen, dass die Parameter wie die Größe der Formhohlraum und die Oberflächenrauheit den Entwurfsanforderungen entsprechen.

Während des Produktionsprozesses des Würfelgusss müssen die Gussprozessparameter wie Gießentemperatur, Druck, Geschwindigkeit und Kühlzeit ebenfalls streng kontrolliert werden. Diese Parameter haben einen erheblichen Einfluss auf den Verfestigungsprozess, die Organisationsstruktur und die Gleichmäßigkeit des Gießens. Durch wiederholte Versuche und Optimierung wird festgestellt, dass die beste Kombination von Prozessparametern eine genaue Kontrolle über die Wandstärke des Gießens erreicht.

Welche speziellen Designs oder Materialien werden für mechanische Ausgleichsgussteile benötigt, um ihre Haltbarkeit und Stabilität zu verbessern?

Im Umgang mit Hochgeschwindigkeits-Rotations-Anwendungsszenarien,, Mechanische Ausgleichsgussteile Zehen Sie extrem hohe Arbeitsbelastungen und harte Arbeitsumgebungen. Um ihre Haltbarkeit und Stabilität zu gewährleisten, müssen die Hersteller eine Reihe von speziellen Designs oder Materialien einführen, um die Leistung von Gussteilen zu verbessern.

In Bezug auf das Design muss die strukturelle Festigkeit und Steifheit des Gießens vollständig berücksichtigt werden. Durch die Optimierung des strukturellen Designs, beispielsweise die Verwendung von Verstärkungsrippen und das Ändern der Querschnittsform, können der Verformungswiderstand und die tragende Kapazität des Gusss verbessert werden. Gleichzeitig muss der Massenzentrum des Gießens genau berechnet und angepasst werden, um sicherzustellen, dass es während der Hochgeschwindigkeitsrotation ein dynamisches Gleichgewicht aufrechterhalten kann.

In Bezug auf die Materialauswahl sollten Materialien mit hoher Festigkeit, hoher Verschleißfestigkeit und hoher Ermüdungsbeständigkeit ausgewählt werden. Zum Beispiel können einige spezielle Legierungsstähle, Edelstähle oder Hochtemperaturlegierungen usw. eine stabile Leistung unter harten Umgebungen wie hoher Temperatur, hoher Druck und hoher Geschwindigkeit aufrechterhalten. Darüber hinaus können Verbundwerkstoffe oder Beschichtungstechnologie in Betracht gezogen werden, um die Oberflächenhärte und den Verschleißfestigkeit von Gussteilen weiter zu verbessern.

Zusätzlich zur Auswahl von Design und Material ist die Optimierung von Herstellungsprozessen auch ein wichtiges Mittel zur Verbesserung der Haltbarkeit und Stabilität von Gussteilen. Durch die Einführung fortschrittlicher Stanztechnologie, Wärmebehandlungsprozesse und Oberflächenbehandlungstechnologien (wie Schusswende, Kohlenhydrate und Löschung usw.) können die organisatorische Struktur von Gussteilen, die mechanischen Eigenschaften und die Oberflächenqualität der Materialien erheblich verbessert werden. Diese Maßnahmen reduzieren die Schwingung, das Lärm und die Verschleiß von Gussteilen während der Hochgeschwindigkeitsrotation, wodurch ihre Lebensdauer und Stabilität verlängert werden.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский