Ist Zinkdruckguss für die Herstellung komplex geformter Teile geeignet?

22-01-2026Einführung in den Zinkdruckguss

Zinkdruckguss ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Teilen, die hohe Präzision, komplexe Formen und Festigkeit erfordern. Dabei wird geschmolzene Zinklegierung unter hohem Druck in eine Form gepresst, um detaillierte und gleichmäßige Teile herzustellen. Aufgrund seiner Kombination aus Kosteneffizienz, einfacher Produktion und der Möglichkeit, Komponenten mit komplizierten Designs herzustellen, wird Zinkdruckguss häufig für Anwendungen in verschiedenen Branchen gewählt, darunter Automobil, Elektronik und Konsumgüter. Allerdings ist die Eignung des Zinkdruckgusses für die Herstellung von Teilen mit komplexen Formen ein wichtiger Gesichtspunkt, der ein Verständnis der Vorteile und Grenzen des Verfahrens erfordert.

Verständnis des Zinkdruckgussverfahrens

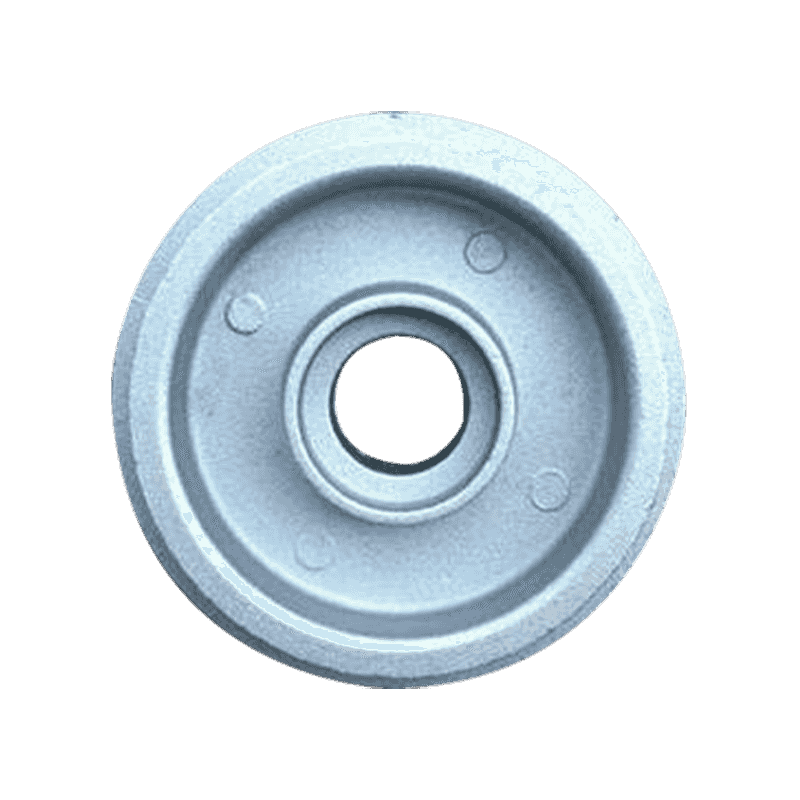

Der Zinkdruckgussprozess beginnt mit dem Schmelzen einer Zinklegierung in einem Ofen und dem anschließenden Einspritzen in eine Form unter hohem Druck. Die Form besteht normalerweise aus gehärtetem Stahl und ist sorgfältig konstruiert, damit das geschmolzene Metall reibungslos in die Hohlräume fließen und jedes Detail der Form ausfüllen kann. Sobald das Metall abgekühlt und erstarrt ist, wird die Form geöffnet und das Gussteil entnommen. Der Prozess ist hocheffizient und bietet schnelle Produktionszyklen sowie die Möglichkeit, Teile mit ausgezeichneter Maßgenauigkeit und Oberflächengüte herzustellen.

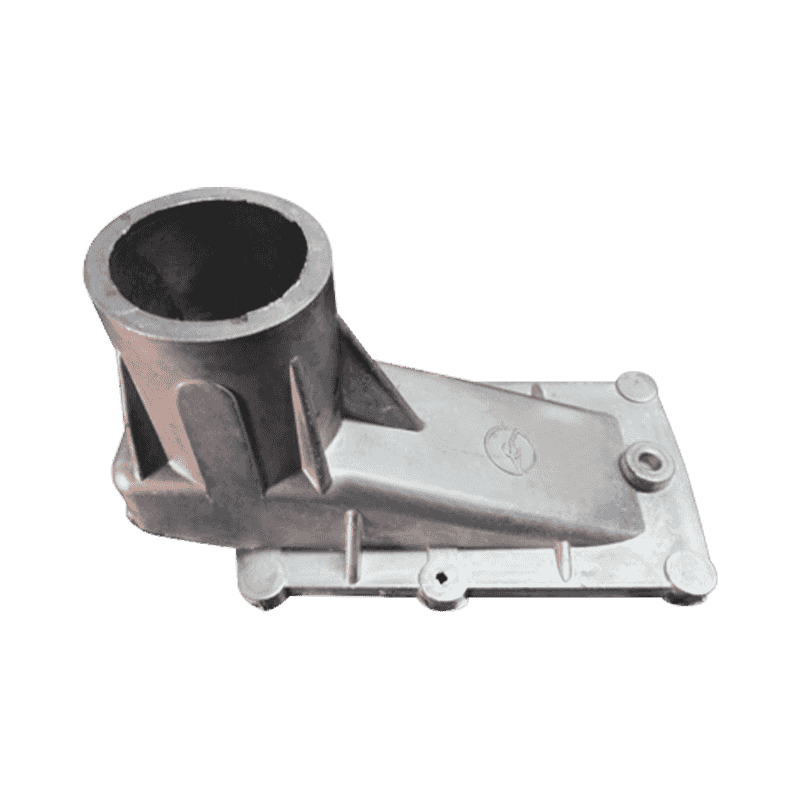

Zinkdruckguss ist insbesondere bei der Produktion von Teilen in großen Stückzahlen von Vorteil, da er eine schnelle Produktion mit minimalem Materialabfall ermöglicht. Mit dem Verfahren können Teile mit dünnen Wänden, engen Toleranzen und feinen Details hergestellt werden, wodurch es sich für die Herstellung von Bauteilen mit komplexen Geometrien eignet. Darüber hinaus bieten die beim Druckguss verwendeten Zinklegierungen gute mechanische Eigenschaften, einschließlich Festigkeit, Haltbarkeit und Korrosionsbeständigkeit, die zur Qualität der fertigen Teile beitragen.

Möglichkeiten des Zinkdruckgusses für komplexe Formen

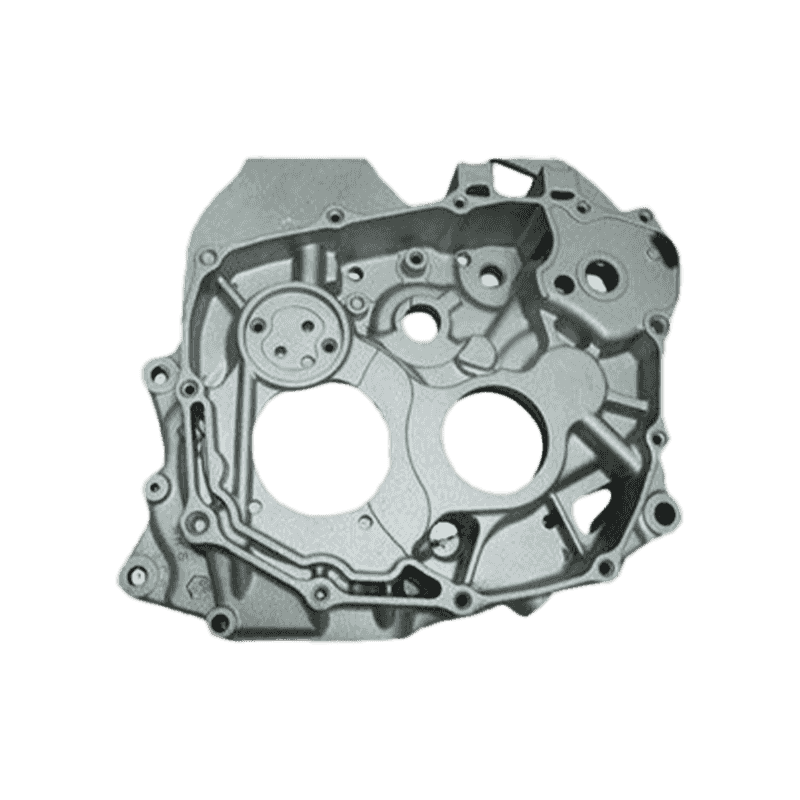

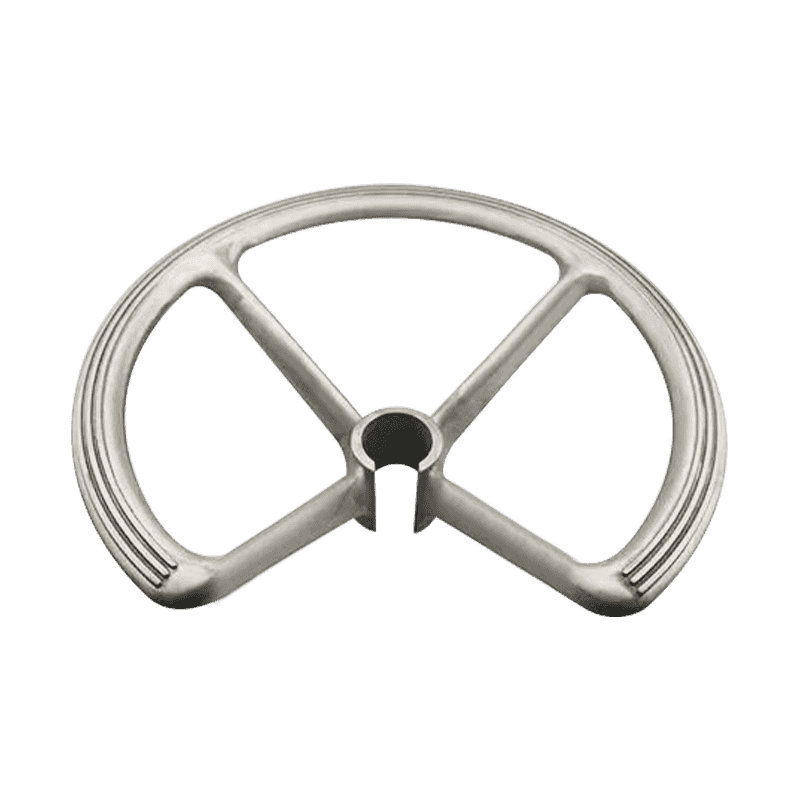

Einer der Hauptgründe dafür Zinkdruckguss Als geeignet für die Herstellung komplexer Formen gilt seine Fähigkeit, komplizierte Designs mit hoher Präzision nachzubilden. Das Hochdruck-Einspritzverfahren stellt sicher, dass das geschmolzene Zink jedes Detail der Form ausfüllt, selbst bei Teilen mit feinen Merkmalen wie Hinterschneidungen, dünnen Wänden und komplizierten Mustern. Diese Fähigkeit ermöglicht es Designern, Komponenten zu erstellen, deren Herstellung mit herkömmlichen Methoden wie maschineller Bearbeitung oder Guss ansonsten schwierig wäre.

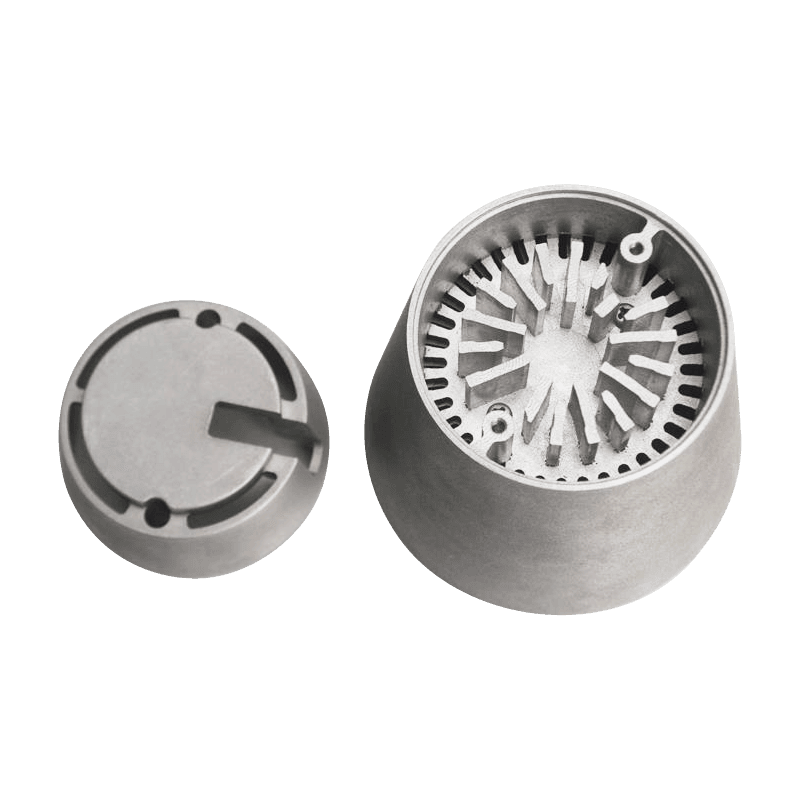

Beispielsweise können durch Zinkdruckguss Teile mit komplexen inneren Merkmalen wie Kanälen oder Hohlräumen hergestellt werden, die häufig in Automobil- oder Elektronikkomponenten erforderlich sind. Ein weiterer wesentlicher Vorteil des Zinkdruckgussverfahrens ist die Möglichkeit, Teile mit Hinterschneidungen herzustellen, also Merkmalen, die sich nicht einfach aus einer Form entfernen lassen. Dies wird durch das Design der Form ermöglicht, das bewegliche Kerne oder Schieber umfassen kann, die die Erstellung von Hinterschnitten ermöglichen, ohne die Integrität der Form zu beeinträchtigen.

Darüber hinaus ist die Möglichkeit, dünnwandige Teile herzustellen, eine der wesentlichen Stärken des Zinkdruckgusses. Teile mit dünnen Wänden können mit hoher Präzision hergestellt werden, was die Herstellung leichter und effizienter Komponenten mit komplexen Geometrien ermöglicht. Dies ist besonders wichtig in Branchen wie dem Automobilbau, wo die Reduzierung des Teilegewichts ohne Einbußen bei der Festigkeit Priorität hat.

Einschränkungen bei der Herstellung komplexer Formen

Während Zinkdruckguss für viele komplexe Formen gut geeignet ist, müssen bei der Beurteilung seiner Eignung für die Herstellung komplexer Teile bestimmte Einschränkungen berücksichtigt werden. Die größte Einschränkung liegt in der Komplexität des Formdesigns und den damit verbundenen Kosten. Die beim Druckguss verwendete Form besteht typischerweise aus gehärtetem Stahl, dessen Herstellung insbesondere bei Teilen mit komplizierten Designs teuer sein kann. Das Design der Form muss sorgfältig geplant werden, um sicherzustellen, dass die Metallschmelze ordnungsgemäß in alle Teile der Form fließt und das Teil nach dem Abkühlen leicht entnommen werden kann.

Ein weiterer Gesichtspunkt ist die Notwendigkeit eines präzisen Formdesigns, um Merkmale wie Hinterschneidungen oder Löcher zu berücksichtigen. Während bewegliche Kerne und Schieber dazu beitragen können, diese Funktionen zu erreichen, kann ihre Einbeziehung die Komplexität und Kosten der Form erhöhen. Je komplexer die Formkonstruktion ist, desto schwieriger wird es außerdem, enge Toleranzen einzuhalten und die Genauigkeit der fertigen Teile sicherzustellen. In manchen Fällen kann es erforderlich sein, zusätzliche Nachbearbeitungsschritte wie maschinelle Bearbeitung oder Polieren hinzuzufügen, um die gewünschte Oberflächenbeschaffenheit oder Maßgenauigkeit zu erreichen.

Darüber hinaus eignet sich Zinkdruckguss im Allgemeinen nicht für Teile mit sehr tiefen oder hochkomplexen inneren Hohlräumen. Beim Füllen komplizierter, tiefer Abschnitte der Form kann es schwierig werden, den Fluss von geschmolzenem Zink zu kontrollieren, was zu unvollständigen Füllungen oder Hohlräumen im Teil führen kann. In solchen Fällen könnten alternative Fertigungsmethoden wie Spritzguss oder Kunststoffguss besser geeignet sein, da sie komplexere Innengeometrien besser berücksichtigen können.

Materialüberlegungen für komplexe Teile

Auch das beim Zinkdruckguss verwendete Material spielt eine entscheidende Rolle dabei, ob es sich für die Herstellung komplexer Formen eignet. Zinklegierungen wie Zamak werden aufgrund ihrer hervorragenden Gießbarkeit, Festigkeit und Korrosionsbeständigkeit häufig im Druckguss verwendet. Diese Legierungen können mit hoher Präzision in komplizierte Formen geformt werden, was sie ideal für die Herstellung komplexer Komponenten für verschiedene Anwendungen macht.

Allerdings sind die mechanischen Eigenschaften von Zinklegierungen nicht so stark wie die anderer Metalle wie Aluminium oder Stahl. Obwohl Zinkdruckgussteile langlebig und korrosionsbeständig sind, eignen sie sich möglicherweise nicht für Anwendungen, die eine hohe Festigkeit oder Beständigkeit gegenüber extremen Bedingungen wie hohen Temperaturen oder starken mechanischen Belastungen erfordern. Bei der Konstruktion komplexer Teile ist es wichtig, die Materialeigenschaften zu berücksichtigen, um sicherzustellen, dass das fertige Teil die erforderlichen Leistungsanforderungen erfüllt. In einigen Fällen kann die Verwendung von Zinkdruckguss durch den Bedarf an Materialien mit höherer Festigkeit eingeschränkt sein. In diesem Fall können andere Gussverfahren oder Materialien besser geeignet sein.

Designflexibilität im Zinkdruckguss

Zinkdruckguss bietet eine große Designflexibilität, was ein weiterer Grund dafür ist, dass er sich für die Herstellung von Teilen mit komplexen Formen eignet. Der Prozess ermöglicht ein hohes Maß an Präzision und ermöglicht die Herstellung von Teilen mit komplizierten Oberflächendetails, Texturen und Merkmalen, die mit anderen Fertigungsmethoden nur schwer oder zeitaufwändig zu erreichen wären. Konstrukteure können komplexe Geometrien wie Rippen, Vorsprünge und Löcher in ihre Konstruktionen integrieren, ohne sich über erhebliche Produktionszeit- oder Kostensteigerungen Gedanken machen zu müssen.

Die Möglichkeit, Teile mit dünnen Wänden und engen Toleranzen herzustellen, erhöht auch die Designflexibilität des Zinkdruckgusses. Dünnwandige Teile können ohne Einbußen bei Festigkeit oder Stabilität hergestellt werden, was sie ideal für Leichtbauanwendungen macht, bei denen Platz und Gewicht eine Rolle spielen. Dies ist besonders wichtig in Branchen wie dem Automobilbau, wo die Reduzierung des Gewichts von Komponenten die Kraftstoffeffizienz und die Gesamtleistung verbessern kann.

Darüber hinaus ermöglicht Zinkdruckguss die Integration mehrerer Merkmale in einem einzigen Teil. In vielen Fällen können Teile, die traditionell mehrere Fertigungsschritte oder Montageprozesse erfordern würden, in einem Schritt erstellt werden, wodurch sich die Gesamtproduktionskosten und Durchlaufzeiten reduzieren. Diese Designflexibilität ist einer der Gründe, warum Zinkdruckguss häufig zur Herstellung komplexer Teile in Branchen wie der Automobil-, Elektronik- und Konsumgüterindustrie eingesetzt wird.

Nachbearbeitung und Endbearbeitung komplexer Teile

Sobald der Zinkdruckgussprozess abgeschlossen ist, müssen häufig Nachbearbeitungs- und Endbearbeitungsvorgänge durchgeführt werden, um die gewünschte Oberflächenqualität, Genauigkeit und Leistung des Teils zu erreichen. Zu den gängigen Nachbearbeitungstechniken gehören maschinelle Bearbeitung, Polieren, Oberflächenbehandlungen und Beschichtungsanwendungen. Diese Prozesse sind besonders wichtig für Teile mit komplexen Formen, da sie dazu beitragen können, eventuelle Unvollkommenheiten oder Abweichungen im Gussstück zu beheben, die während des Herstellungsprozesses aufgetreten sind.

Die maschinelle Bearbeitung wird üblicherweise verwendet, um überschüssiges Material wie Grate oder Grate vom Teil zu entfernen und engere Toleranzen zu erreichen. Dies ist besonders wichtig für Teile mit komplizierten Merkmalen oder feinen Details, die präzise Abmessungen erfordern. Polieren und Oberflächenbehandlungen wie Pulverbeschichten oder Plattieren können ebenfalls angewendet werden, um das Aussehen und die Korrosionsbeständigkeit des Teils zu verbessern. Diese Endbearbeitungsvorgänge ermöglichen eine größere Designflexibilität, da Teile individuell an ästhetische und funktionale Anforderungen angepasst werden können.

Anwendungen des Zinkdruckgusses für komplexe Teile

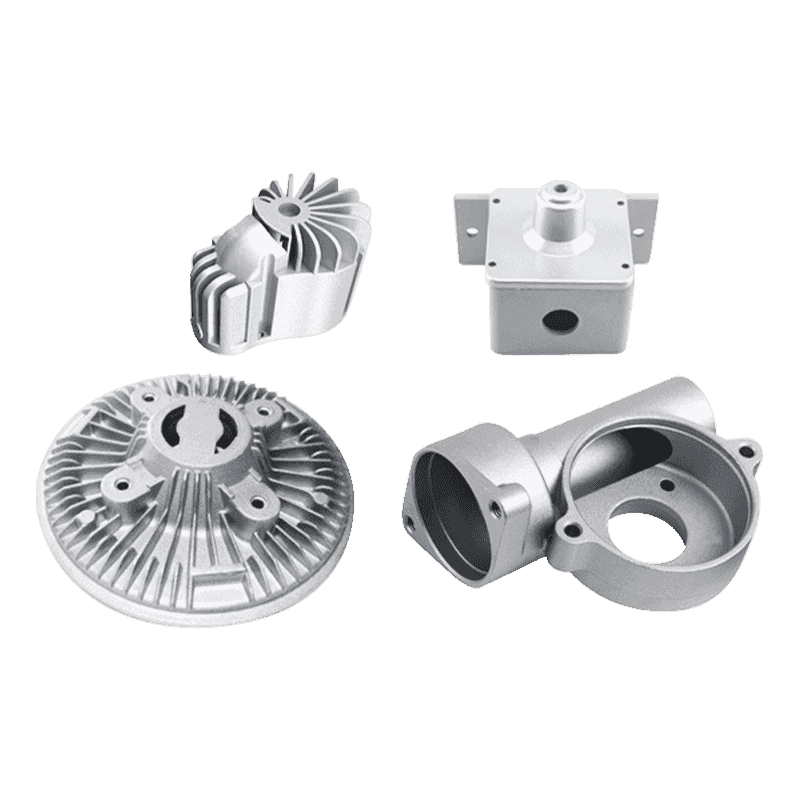

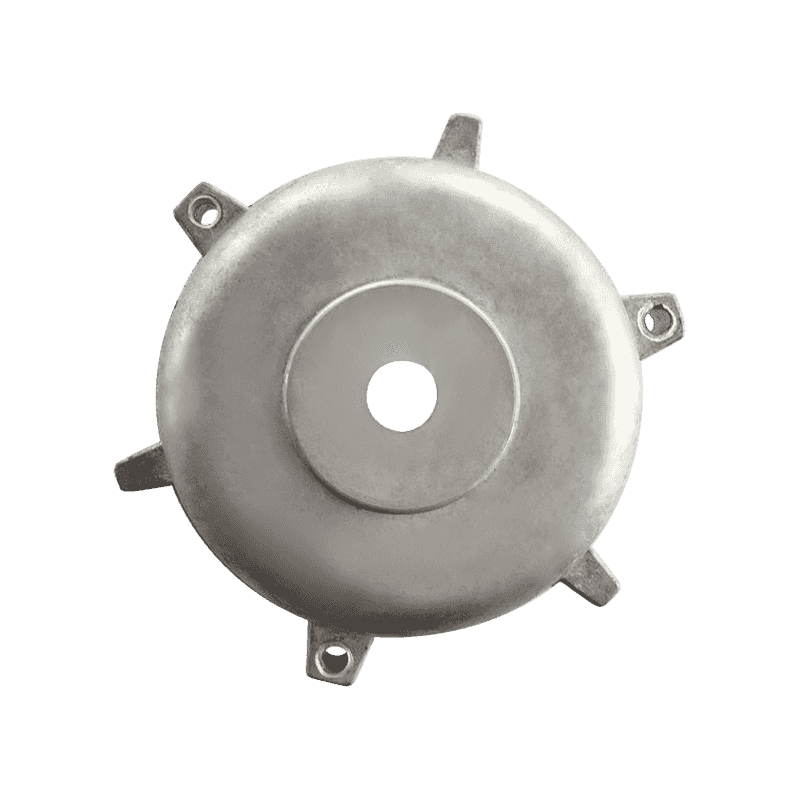

Trotz seiner Einschränkungen bleibt Zinkdruckguss in verschiedenen Branchen eine beliebte Wahl für die Herstellung von Teilen mit komplexen Formen. Die Automobilindustrie beispielsweise nutzt Zinkdruckguss in großem Umfang zur Herstellung von Bauteilen wie Gehäuseeinheiten, Halterungen und Steckverbindern, die sowohl Festigkeit als auch komplexe Designmerkmale erfordern. Elektronikhersteller verlassen sich auch bei der Herstellung von Teilen wie Kühlkörpern, Gehäusen und elektrischen Anschlüssen, die häufig komplexe Geometrien und hohe Präzision erfordern, auf Zinkdruckguss.

In der Konsumgüterindustrie wird Zinkdruckguss zur Herstellung von Bauteilen wie Türbeschlägen, Dekorationsartikeln und Geräteteilen eingesetzt. Die Möglichkeit, komplexe Formen zu relativ geringen Kosten herzustellen, macht Zinkdruckguss zur idealen Wahl für diese Anwendungen, bei denen sowohl Ästhetik als auch Funktionalität wichtig sind. Insgesamt eignet sich Zinkdruckguss aufgrund seiner Fähigkeit, hochwertige Teile mit komplizierten Formen zu einem wettbewerbsfähigen Preis herzustellen, für eine Vielzahl von Branchen.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский