Wie lässt sich der Formenverschleiß reduzieren und die Lebensdauer der Formen im Aluminium-Druckguss verlängern?

11-12-2025Einführung in den Formenverschleiß beim Aluminiumdruckguss

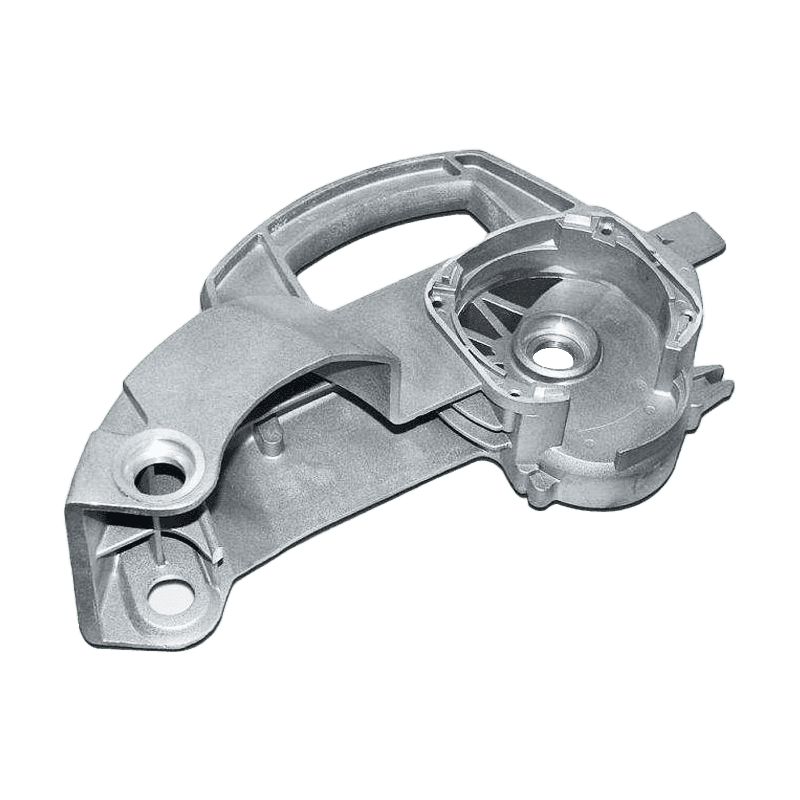

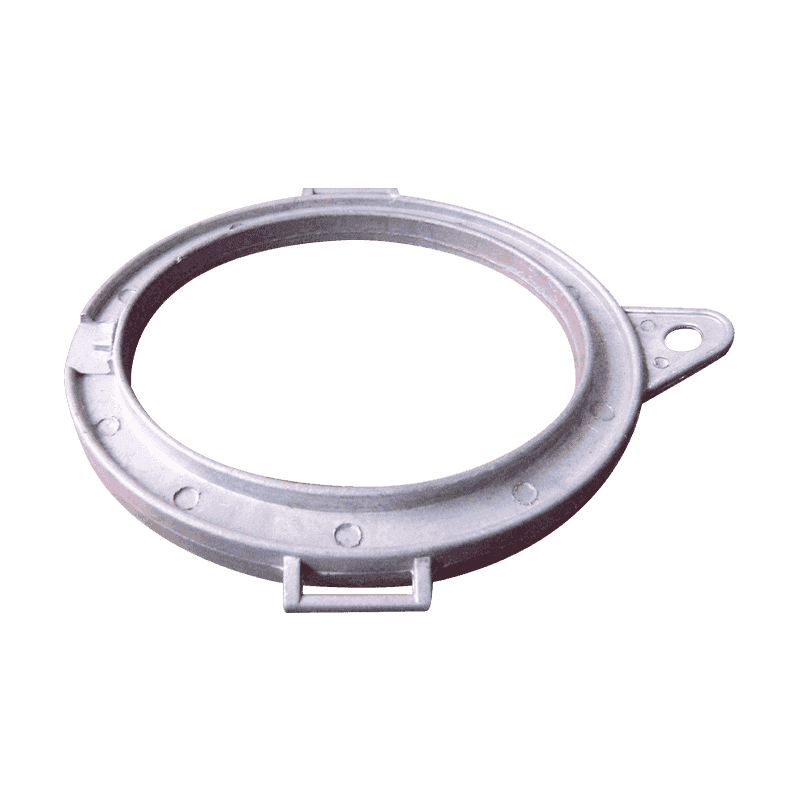

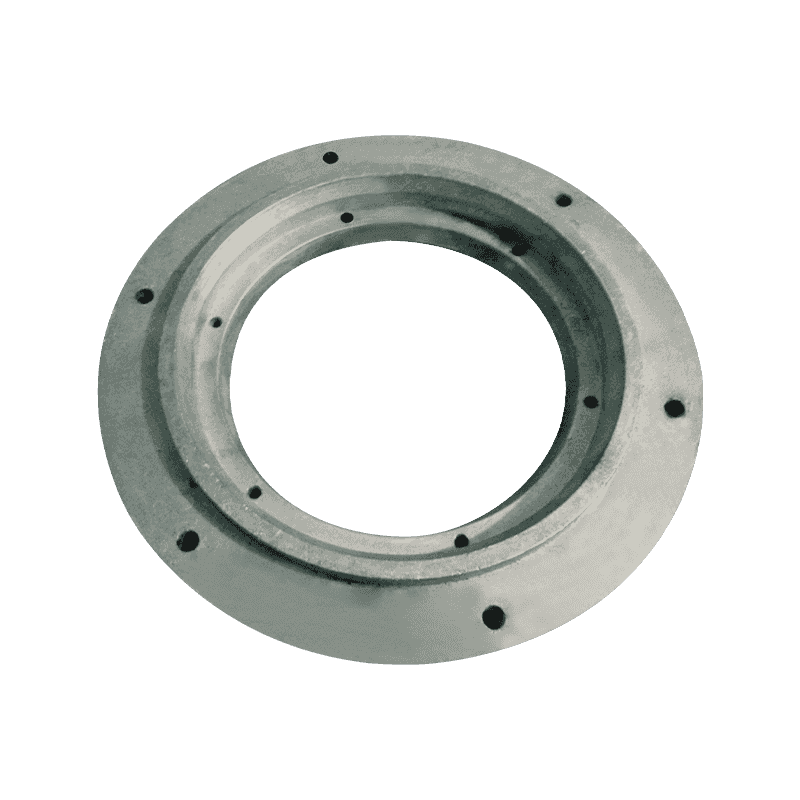

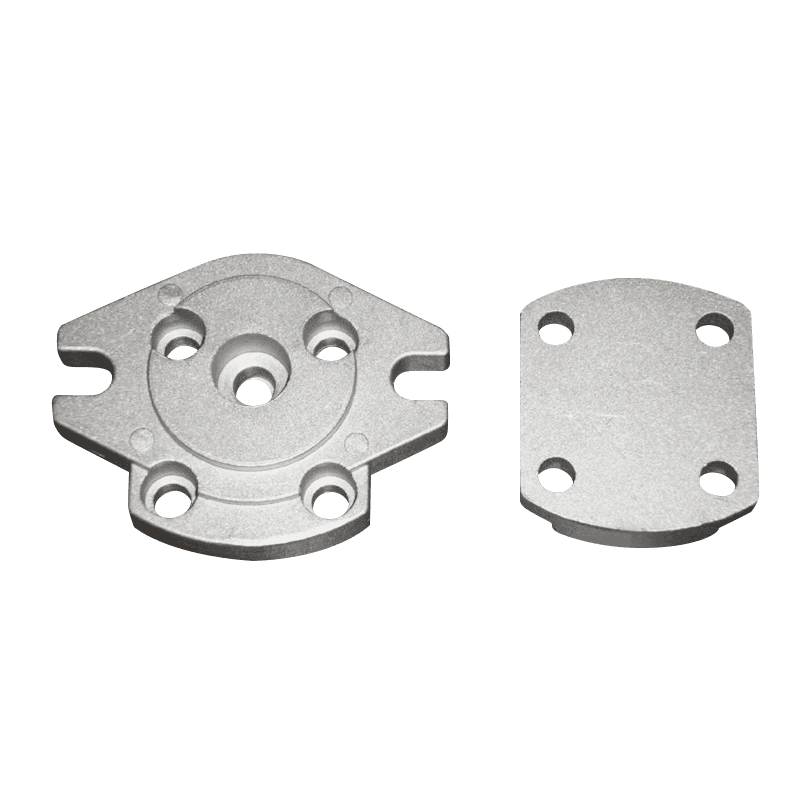

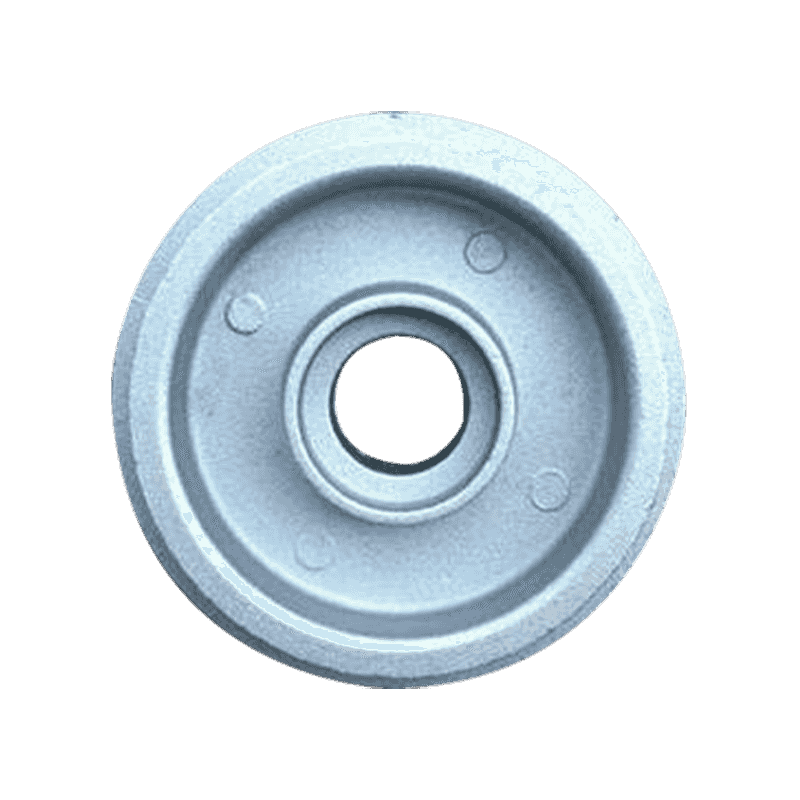

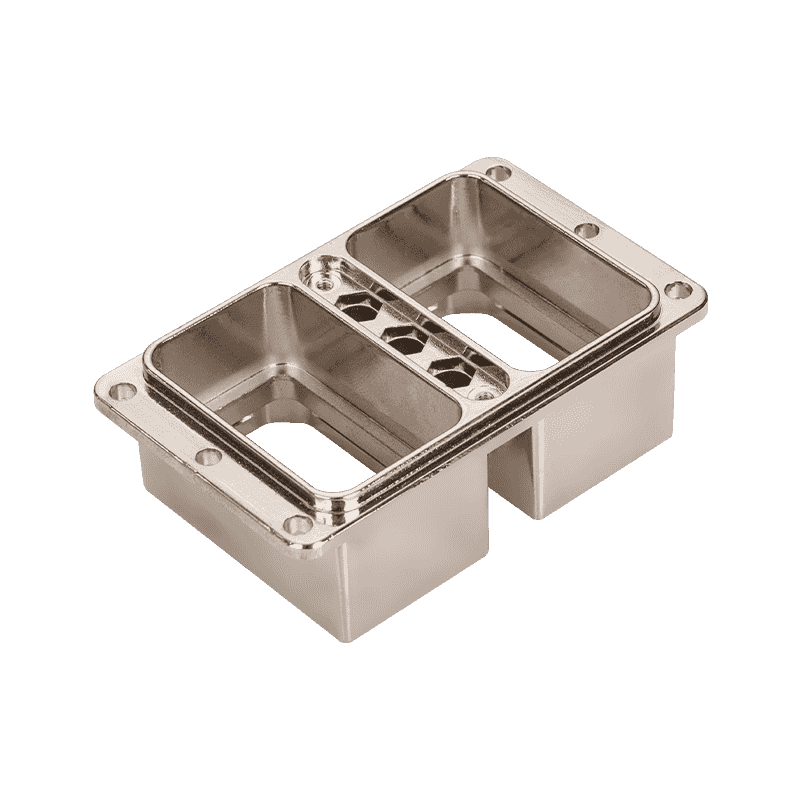

Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium unter hohem Druck in eine Form eingespritzt wird. Dieses Verfahren ist für die Herstellung hochpräziser Komponenten in Branchen wie der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie unerlässlich. Allerdings ist eine der größten Herausforderungen in Aluminium-Druckguss ist der Verschleiß der Formen. Formverschleiß kann die Lebensdauer der Formen erheblich verkürzen, was zu längeren Ausfallzeiten, höheren Wartungskosten und einer verringerten Produktionseffizienz führt. Daher ist es von entscheidender Bedeutung, zu verstehen, wie der Formverschleiß gesteuert und reduziert werden kann, um die Haltbarkeit und Kosteneffizienz des Druckgussprozesses zu verbessern.

Die Ursachen von Schimmelverschleiß verstehen

Formenverschleiß beim Aluminiumdruckguss ist auf mehrere Faktoren zurückzuführen. Zu den häufigsten Ursachen für Formenverschleiß zählen Temperaturwechsel, mechanische Beanspruchung, Erosion und Korrosion. Diese Faktoren können das Formmaterial im Laufe der Zeit verschlechtern und zur Entstehung von Rissen, Oberflächenrauheit und anderen Mängeln führen, die die Qualität der Gussteile beeinträchtigen und die Lebensdauer der Form verkürzen.

Unter Temperaturwechsel versteht man das wiederholte Erhitzen und Abkühlen der Form während des Gießvorgangs. Wenn geschmolzenes Aluminium in die Form eingespritzt wird, kühlt es schnell ab und verfestigt sich, wodurch die Form erheblichen Temperaturschwankungen ausgesetzt ist. Diese Temperaturänderungen können zu einer thermischen Ausdehnung und Kontraktion führen, die Mikrorisse im Formmaterial verursachen und schließlich zum Versagen der Form führen können.

Mechanische Spannung entsteht, wenn die Aluminiumschmelze unter hohem Druck mit dem Formhohlraum in Kontakt kommt. Die vom Aluminium ausgeübte Kraft kann zu Abrieb und Verschleiß an der Formoberfläche führen, insbesondere in Bereichen, in denen das geschmolzene Metall mit der höchsten Geschwindigkeit fließt. Dies kann zu einer Erosion der Formoberfläche führen, was zu einer raueren Oberfläche und einer verringerten Maßgenauigkeit des endgültigen Gussstücks führt.

Erosion ist ein weiterer Schlüsselfaktor für den Schimmelverschleiß. Durch das Hochdruckeinspritzen von geschmolzenem Aluminium können kleine Metallpartikel mitgerissen werden, die die Formoberfläche nach und nach erodieren. Dies ist besonders problematisch in Bereichen mit komplexen Geometrien oder dünnen Wänden, in denen der Metallfluss turbulent ist.

Korrosion ist auch beim Aluminiumdruckguss ein Problem. Das Vorhandensein von Feuchtigkeit, Nässe und bestimmten Chemikalien in der Umgebung kann dazu führen, dass sich das Formmaterial im Laufe der Zeit verschlechtert, was zur Bildung von Rost oder anderen korrosiven Wirkungen führt, die die Form schwächen.

Strategien zur Reduzierung des Formenverschleißes

Die Reduzierung des Formenverschleißes beim Aluminiumdruckguss erfordert einen vielschichtigen Ansatz, der die Ursachen des Verschleißes angeht. Um die Lebensdauer der Formen zu verlängern und die Produktionseffizienz insgesamt zu verbessern, können verschiedene Strategien eingesetzt werden. Zu diesen Strategien gehören die Optimierung von Formmaterialien, die Verbesserung von Kühl- und Heizsystemen und die Einführung besserer Wartungspraktiken.

Auswahl der richtigen Formmaterialien

Die Auswahl der Formmaterialien spielt eine entscheidende Rolle bei der Reduzierung des Verschleißes und der Verlängerung der Lebensdauer der Formen. Materialien mit hoher Wärmeleitfähigkeit, Festigkeit und Beständigkeit gegen Temperaturwechsel, Erosion und Korrosion sind ideal für den Aluminiumdruckguss. Zu den gängigen Formmaterialien gehören hochfeste Stahllegierungen wie H13 und spezielle Beschichtungen, die die Verschleiß- und Korrosionsbeständigkeit der Form erhöhen.

H13-Stahl wird aufgrund seiner hohen Beständigkeit gegen Temperaturschocks und Verschleiß häufig im Aluminiumdruckguss verwendet. Es hält den hohen Temperaturen stand, die mit dem Gießprozess einhergehen, und ist beständig gegen Rissbildung und Oberflächenbeeinträchtigung. Darüber hinaus können Oberflächenbeschichtungen wie Verchromen oder Nitrieren die Widerstandsfähigkeit der Form gegenüber Verschleiß, Erosion und Korrosion weiter verbessern. Diese Beschichtungen erzeugen eine harte, haltbare Oberfläche, die weniger anfällig für Schäden durch Temperaturwechsel und mechanische Beanspruchung ist.

In manchen Fällen kann auch der Einsatz von keramischen Werkstoffen oder Verbundwerkstoffen für Formen in Betracht gezogen werden, die eine zusätzliche Beständigkeit gegen Verschleiß und Korrosion erfordern. Diese Materialien sind besonders wirksam in Umgebungen, in denen die Form aggressiven chemischen Reaktionen oder hohen Temperaturen ausgesetzt ist.

Optimierung von Kühl- und Heizsystemen

Effizientes Kühlen und Heizen sind für die Minimierung des Formenverschleißes unerlässlich. Eine unzureichende Kühlung kann zu einem übermäßigen Wärmestau führen, was zu thermischer Belastung und Verformung der Form führt. Andererseits kann eine zu aggressive Kühlung zu schnellen Temperaturwechseln führen, die die Bildung von Rissen und anderen Defekten im Formmaterial verstärken können.

Um das Kühlsystem zu optimieren, ist es wichtig, die Form mit einer effektiven Kühlkanalanordnung zu konstruieren. Dadurch wird sichergestellt, dass die Form gleichmäßig gekühlt wird und Hotspots vermieden werden. Eine ordnungsgemäße Kühlung verhindert eine ungleichmäßige Ausdehnung und Kontraktion, die zu thermischer Ermüdung und Rissbildung führen kann. Die Kühlkanäle sollten strategisch in den Bereichen der Form platziert werden, die während des Gießvorgangs der größten Hitze ausgesetzt sind, wie z. B. dem Angusssystem und der Kavität.

Neben der Optimierung des Formdesigns sollte auch die Temperatur des geschmolzenen Aluminiums sorgfältig kontrolliert werden. Durch die Aufrechterhaltung einer konstanten Temperatur während des gesamten Gießvorgangs können übermäßige Temperaturschwankungen in der Form vermieden werden. Dadurch wird die thermische Belastung reduziert und das Risiko von Schimmelschäden minimiert. In einigen Fällen kann der Einsatz fortschrittlicher Temperaturüberwachungssysteme Echtzeitdaten zur Formtemperatur liefern und so eine bessere Kontrolle und Anpassungen während der Produktion ermöglichen.

Reduzierung der mechanischen Belastung der Form

Die mechanische Belastung der Form kann durch die Steuerung des Einspritzdrucks und der Geschwindigkeit des geschmolzenen Aluminiums reduziert werden. Durch die Anpassung der Einspritzparameter ist es möglich, die beim Füllvorgang auf die Form ausgeübten Kräfte zu minimieren. Dies kann dazu beitragen, Abrieb und Erosion der Formoberfläche zu reduzieren, insbesondere in Bereichen, in denen der Metallfluss am stärksten konzentriert ist.

Darüber hinaus kann der Einsatz von Steigleitungen und Entlüftungsöffnungen dazu beitragen, den Fluss des geschmolzenen Aluminiums zu kontrollieren, Turbulenzen zu verhindern und die Wahrscheinlichkeit einer Erosion in empfindlichen Bereichen der Form zu verringern. Auch die richtige Angusskonstruktion ist von entscheidender Bedeutung, um sicherzustellen, dass die Metallschmelze gleichmäßig in den Formhohlraum fließt, Bereiche mit hohem Druck vermieden und die Verschleißgefahr minimiert werden.

Implementierung einer regelmäßigen Formenwartung

Regelmäßige Wartung ist unerlässlich, um sicherzustellen, dass Formen in gutem Zustand bleiben und während ihrer gesamten Lebensdauer weiterhin effektiv funktionieren. Zu den Wartungsaktivitäten können Routineinspektionen, Reinigung und Reparaturen gehören, um Anzeichen von Abnutzung oder Schäden zu beseitigen, bevor sie zu einem Formversagen führen. Durch die frühzeitige Erkennung und Behebung kleinerer Probleme ist es möglich, die Lebensdauer der Form zu verlängern und kostspielige Ausfallzeiten oder Reparaturen zu vermeiden.

Die Reinigung der Form nach jedem Produktionszyklus ist besonders wichtig, um die Ansammlung von Metallrückständen zu verhindern, die zu Korrosion und Erosion beitragen können. Um hartnäckige Ablagerungen zu entfernen, können spezielle Reinigungsmittel verwendet werden, während abrasive Reinigungsmethoden eingesetzt werden können, um die Oberfläche der Form wiederherzustellen, wenn diese mit der Zeit aufgeraut wird. Darüber hinaus kann die Schmierung beweglicher Teile und Gelenke dazu beitragen, Reibung und Verschleiß während des Gießprozesses zu reduzieren.

Es ist auch wichtig, den Zustand des Kühlsystems der Form zu überwachen und auf Verstopfungen oder Undichtigkeiten in den Kühlkanälen zu prüfen. Ein gut gewartetes Kühlsystem sorgt für eine konstante Formtemperatur und verhindert so thermische Ermüdung und Rissbildung. Regelmäßige Wartungskontrollen können auch Bereiche identifizieren, in denen die Form möglicherweise übermäßigem Verschleiß ausgesetzt ist, und so eine rechtzeitige Reparatur oder einen Austausch ermöglichen.

Verwendung von Oberflächenbeschichtungen für Formen

Das Aufbringen von Oberflächenbeschichtungen auf die Form kann einen zusätzlichen Schutz vor Verschleiß, Korrosion und thermischen Schäden bieten. Beschichtungen wie Verchromung, Nitrierung oder Keramikbeschichtungen tragen dazu bei, die Oberflächenhärte und Beständigkeit der Form gegenüber Temperaturwechseln zu verbessern. Diese Beschichtungen können die Lebensdauer der Form erheblich verlängern, insbesondere in Bereichen mit hoher Belastung oder Abnutzung, wie dem Angusssystem und dem Formhohlraum.

Neben der Verbesserung der Verschleißfestigkeit der Form können Oberflächenbeschichtungen auch die Oberflächenbeschaffenheit der Gussteile verbessern. Eine glattere Formoberfläche verringert die Reibung und verbessert den Fluss des geschmolzenen Aluminiums, was zu einer besseren Qualität der Gussteile und einem geringeren Verschleiß der Form führen kann. Oberflächenbeschichtungen erleichtern außerdem die Reinigung der Form, reduzieren die Bildung von Metallrückständen und verhindern Korrosion.

Vergleich von Formmaterialien und Beschichtungen

| Material/Beschichtung | Vorteile | Allgemeine Anwendungen |

|---|---|---|

| H13-Stahl | Hohe Thermoschockbeständigkeit, langlebig unter hohem Druck | Wird häufig in Aluminium-Druckgussformen verwendet |

| Verchromt | Verbessert die Oberflächenhärte und Korrosionsbeständigkeit | Wird in stark beanspruchten Bereichen wie Angusssystemen und Hohlräumen eingesetzt |

| Nitrieren | Erhöht Härte, Verschleißfestigkeit und Dauerfestigkeit | Ideal für Formen, die thermischen Wechseln ausgesetzt sind |

| Keramikbeschichtungen | Hohe Temperaturbeständigkeit, Antihafteigenschaften | Wird für Formen verwendet, die hoher Hitze und abrasiven Bedingungen ausgesetzt sind |

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский