Wie wirkt sich der Druckguss von Elektrofahrzeugen auf die mechanische Festigkeit von Komponenten von Elektrofahrzeugen aus?

01-01-2026Hintergrund des Druckgusses im Elektrofahrzeugbau

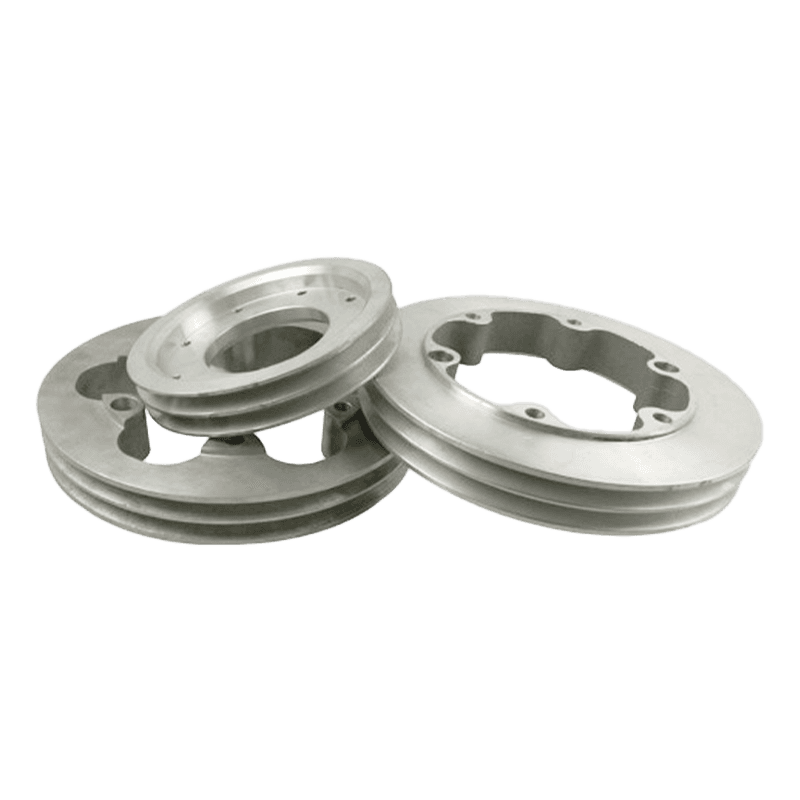

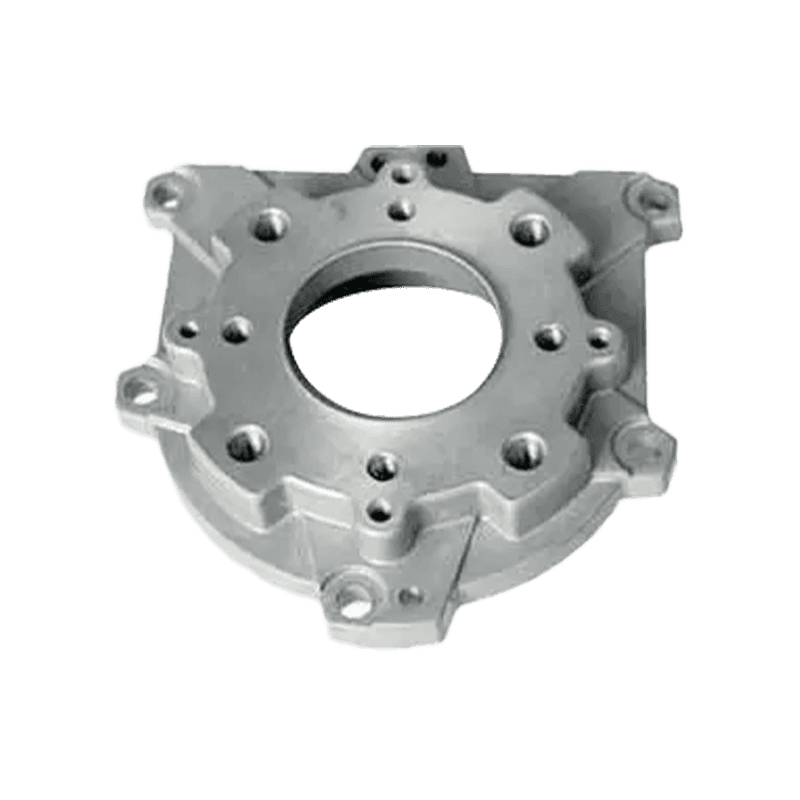

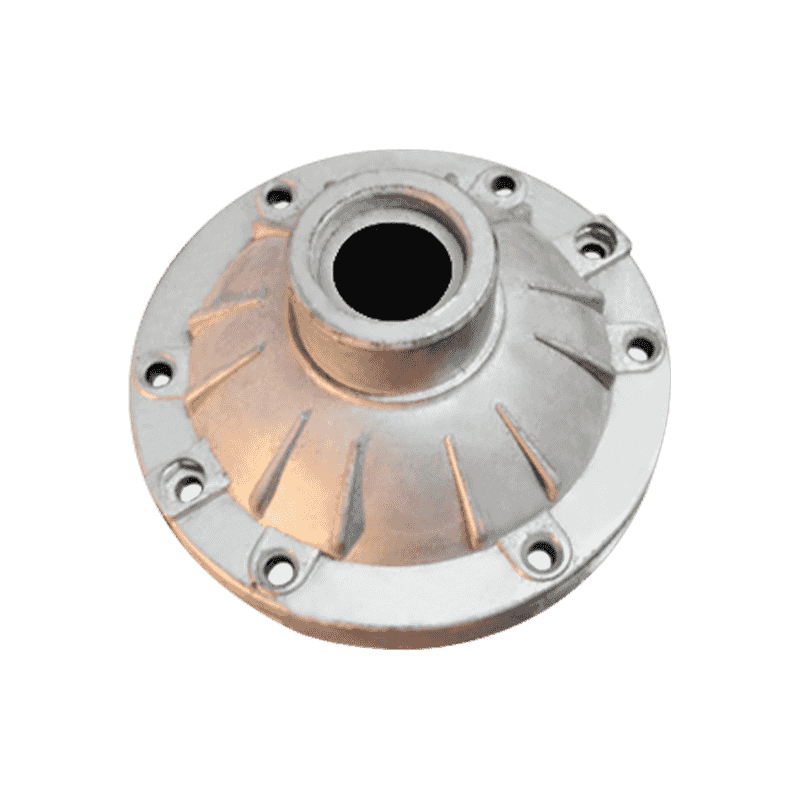

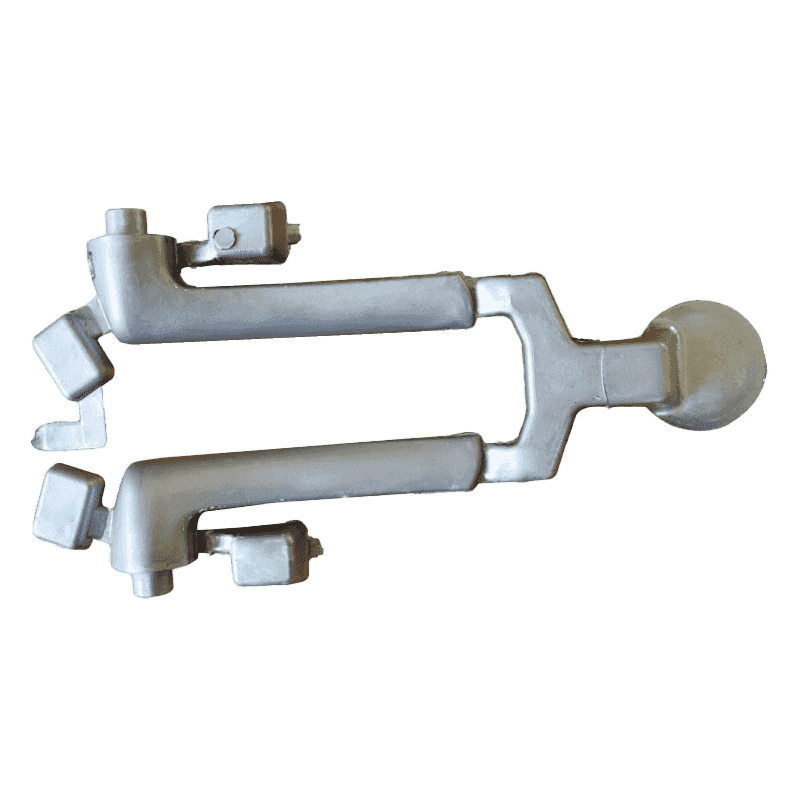

Die Entwicklung von Elektrofahrzeugen hat die Einführung fortschrittlicher Fertigungsverfahren beschleunigt, wobei Druckguss eine zentrale Rolle spielt. Druckguss ermöglicht die Bildung komplexer Metallkomponenten mit kontrollierter Geometrie und relativ gleichmäßiger Innenstruktur. In Elektrofahrzeugen wird dieses Verfahren häufig für Motorgehäuse, Wechselrichtergehäuse, Batteriegehäuse und Strukturteile verwendet, bei denen Gewicht, Festigkeit und Maßhaltigkeit im Einklang stehen müssen. Verstehen wie Druckguss für Elektrofahrzeuge Einfluss auf die mechanische Festigkeit ist für die Bewertung der Zuverlässigkeit und Langzeitleistung dieser Komponenten von entscheidender Bedeutung.

Grundprinzipien des Druckgusses für Elektrofahrzeuge

Beim Druckguss wird geschmolzenes Metall, üblicherweise Aluminium- oder Magnesiumlegierungen, unter hohem Druck in eine Stahlform eingespritzt. Das Metall füllt den Hohlraum schnell aus, verfestigt sich und nimmt die genaue Form der Form an. Bei Komponenten von Elektrofahrzeugen ermöglicht diese Methode eine genaue Kontrolle der Wandstärke und der Strukturrippen, die sich direkt auf die Tragfähigkeit auswirken. Der schnelle Erstarrungsprozess beeinflusst auch die Kornstruktur, die ein entscheidender Faktor für die mechanische Festigkeit ist.

Materialauswahl und ihr Einfluss auf die mechanische Festigkeit

Die Wahl der Legierung hat einen direkten Einfluss darauf, wie sich Druckguss auf die mechanische Festigkeit auswirkt. Aufgrund ihres ausgewogenen Verhältnisses von Festigkeit, Gewicht und Wärmeleitfähigkeit werden häufig Aluminiumlegierungen verwendet. Magnesiumlegierungen können zur weiteren Gewichtsreduzierung ausgewählt werden, erfordern jedoch häufig eine sorgfältige Konstruktion, um den Festigkeitsanforderungen gerecht zu werden. Die Legierungszusammensetzung bestimmt die Zugfestigkeit, das Streckverhalten und den Widerstand gegen Verformung unter Last. Bei Elektrofahrzeuganwendungen muss der Druckgussprozess mit geeigneten Legierungen abgestimmt werden, um sicherzustellen, dass die Komponenten den Betriebsbeanspruchungen standhalten.

Kornstrukturbildung beim Druckguss

Die schnelle Abkühlung beim Druckguss führt zur Bildung feinkörniger Mikrostrukturen nahe der Formoberfläche, während sich im Inneren etwas gröbere Körner bilden können. Feinkörner tragen im Allgemeinen zu einer höheren Streckgrenze und einem verbesserten Widerstand gegen Rissbildung bei. Dieser Gradient in der Kornstruktur beeinflusst, wie Komponenten von Elektrofahrzeugen auf mechanische Belastungen reagieren, insbesondere bei Vibrationen und Temperaturwechseln. Kontrollierte Kühlung und optimiertes Formdesign helfen dabei, diese mikrostrukturellen Eigenschaften zu verwalten.

Einfluss der Porosität auf die mechanische Leistung

Porosität ist ein häufiges Problem bei Druckgusskomponenten und kann die mechanische Festigkeit beeinflussen, wenn sie nicht richtig kontrolliert wird. Durch Gaseinschluss oder Schrumpfung während der Erstarrung können Hohlräume im Material entstehen. Bei Komponenten von Elektrofahrzeugen kann eine übermäßige Porosität die Tragfähigkeit und Ermüdungsbeständigkeit verringern. Die Prozessoptimierung, einschließlich vakuumunterstütztem Druckguss und präziser Steuerung der Einspritzparameter, trägt zur Minimierung der Porosität bei und unterstützt ein gleichmäßigeres mechanisches Verhalten.

Einfluss von Wandstärke und Strukturdesign

Durch Druckguss können Konstrukteure die Wandstärke variieren und Verstärkungselemente wie Rippen und Vorsprünge integrieren. Diese Designentscheidungen wirken sich direkt auf die mechanische Festigkeit aus, indem sie die Lasten gleichmäßiger auf die Komponente verteilen. In Elektrofahrzeugstrukturen verbessert der strategische Einsatz dickerer Abschnitte in Bereichen mit hoher Belastung die Steifigkeit, während dünnere Wände das Gesamtgewicht reduzieren. Die Möglichkeit, diese Merkmale in einem einzigen Gussstück zu integrieren, erhöht die strukturelle Effizienz im Vergleich zu Baugruppen, die aus mehreren Teilen bestehen.

Eigenspannung und ihr Einfluss auf die Kraft

Während der schnellen Abkühlungs- und Erstarrungsphasen beim Druckguss können Eigenspannungen entstehen. Diese inneren Spannungen können das Verhalten von Bauteilen unter mechanischer Belastung, insbesondere im Langzeitgebrauch, beeinflussen. Bei Elektrofahrzeuganwendungen ist das Eigenspannungsmanagement wichtig, da Komponenten häufig wiederholter thermischer Ausdehnung und Kontraktion ausgesetzt sind. Nachbehandlungen nach dem Guss, wie z. B. Spannungsentlastungsprozesse, können dazu beitragen, innere Spannungen zu reduzieren und die mechanischen Eigenschaften zu stabilisieren.

Vergleich mit anderen Herstellungsverfahren

Im Vergleich zur Bearbeitung aus massiven Knüppeln oder zum Zusammenschweißen mehrerer Teile bietet Druckguss andere mechanische Eigenschaften. Bearbeitete Teile können zwar eine gleichmäßigere innere Struktur aufweisen, verursachen aber oft einen höheren Materialabfall und längere Produktionszeiten. Durch geschweißte Baugruppen entstehen Verbindungen, die zu Spannungskonzentrationspunkten führen können. Druckguss sorgt für integrierte Strukturen mit weniger Verbindungen, was die Lastverteilung verbessern und potenzielle Fehlerstellen in Komponenten von Elektrofahrzeugen reduzieren kann.

| Herstellungsmethode | Strukturelle Kontinuität | Typische Überlegungen zur Festigkeit |

|---|---|---|

| Druckguss | Hohe Integration, weniger Gelenke | Festigkeit wird durch Porositätskontrolle beeinflusst |

| Bearbeitung | Einzelnes festes Material | Konsequent, aber materialintensiv |

| Schweißmontage | Mehrere zusammengefügte Teile | Die Festigkeit wird durch die Qualität der Schweißnaht beeinflusst |

Ermüdungsverhalten von druckgegossenen EV-Komponenten

Komponenten von Elektrofahrzeugen unterliegen häufig zyklischen Belastungen aufgrund von Straßenvibrationen, Antriebsstrangbetrieb und thermischen Veränderungen. Daher ist die Ermüdungsfestigkeit ein entscheidender Gesichtspunkt. Druckguss kann ein akzeptables Ermüdungsverhalten unterstützen, wenn die Prozessparameter sorgfältig kontrolliert werden, um Fehler zu begrenzen. Glatte Oberflächen und eine gleichmäßige Innenstruktur reduzieren die Spannungskonzentration, was dazu beiträgt, die Ermüdungslebensdauer unter wiederholten Belastungsbedingungen zu verlängern.

Thermische Auswirkungen auf die mechanische Festigkeit

Komponenten von Elektrofahrzeugen werden in Umgebungen eingesetzt, in denen es häufig zu Temperaturschwankungen kommt, insbesondere in der Nähe von Batteriepaketen und Leistungselektronik. Druckgegossene Aluminiumlegierungen behalten über einen Bereich von Betriebstemperaturen stabile mechanische Eigenschaften bei, obwohl die Festigkeit bei erhöhten Temperaturen leicht abnehmen kann. Der Druckgussprozess ermöglicht eine präzise Steuerung der Bauteilgeometrie, was zur Bewältigung der Wärmeausdehnung beiträgt und das Risiko von Verformungen oder Rissen verringert.

Rolle der Wärmebehandlung nach dem Druckguss

Manchmal wird nach dem Gießen eine Wärmebehandlung angewendet, um die mechanische Festigkeit und Dimensionsstabilität zu verbessern. Eine Wärmebehandlung kann die Mikrostruktur verändern, indem sie bestimmte Phasen auflöst und eine gleichmäßigere Kornverteilung fördert. In Elektrofahrzeuganwendungen können wärmebehandelte Druckgusskomponenten eine verbesserte Streckgrenze und einen besseren Widerstand gegen Verformung bieten, sofern Maßtoleranzen eingehalten werden.

Einfluss des Formendesigns auf die Festigkeitsverteilung

Das Formdesign spielt eine wichtige Rolle bei der Bestimmung, wie Metall in der Kavität fließt und erstarrt. Durch die richtige Anschnittplatzierung und Fließwege werden Turbulenzen reduziert und eine gleichmäßige Füllung gefördert. Dies führt zu einer gleichmäßigeren inneren Struktur und mechanischen Festigkeit der gesamten Komponente. Beim Druckguss von Elektrofahrzeugen werden häufig fortschrittliche Formensimulationstools eingesetzt, um potenzielle Schwachstellen vorherzusagen und die Designs entsprechend anzupassen.

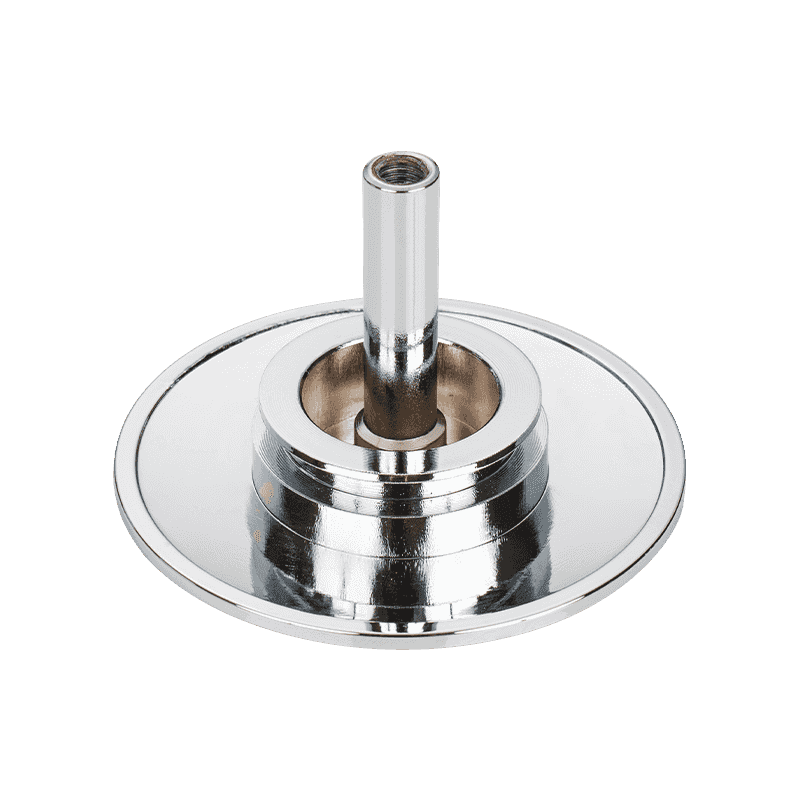

Maßgenauigkeit und Lastübertragung

Druckguss bietet eine hohe Maßhaltigkeit, was die richtige Passform und Lastübertragung zwischen den verbundenen Bauteilen unterstützt. Wenn Teile von Elektrofahrzeugen präzise zusammenpassen, werden mechanische Belastungen wie vorgesehen verteilt und nicht an falsch ausgerichteten Schnittstellen konzentriert. Dies trägt indirekt zur gesamten mechanischen Festigkeit bei, indem lokale Spannungen reduziert werden, die andernfalls zu einem vorzeitigen Ausfall führen könnten.

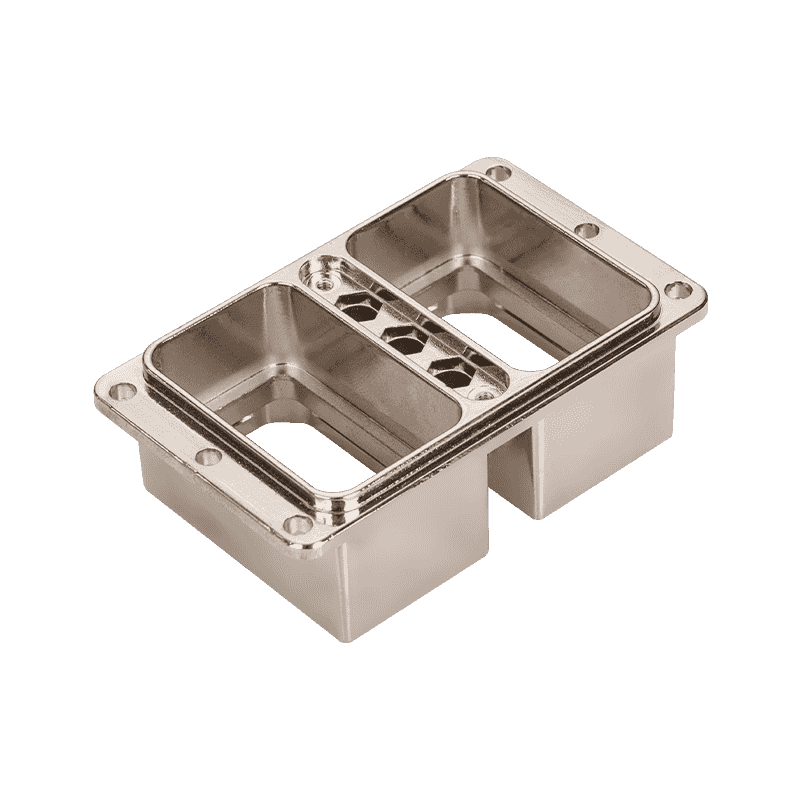

Integration mehrerer Funktionen in einzelne Gussteile

Ein Vorteil des Druckgusses in Elektrofahrzeugen ist die Möglichkeit, mehrere Funktionsmerkmale in einem einzigen Bauteil zu integrieren. Befestigungspunkte, Kühlkanäle und Strukturverstärkungen können gleichzeitig gegossen werden. Diese Integration reduziert den Bedarf an zusätzlichen Befestigungselementen oder Schweißverbindungen, die zu Schwachstellen führen können. Dadurch werden die allgemeine mechanische Festigkeit und die Strukturkonsistenz verbessert.

Qualitätskontrollmaßnahmen und Festigkeitskonsistenz

Um bei großen Produktionsmengen eine gleichbleibende mechanische Festigkeit aufrechtzuerhalten, ist eine strenge Qualitätskontrolle erforderlich. Zur Erkennung innerer Mängel werden zerstörungsfreie Prüfverfahren wie Röntgenprüfung und Ultraschallprüfung eingesetzt. Die Prozessüberwachung stellt sicher, dass Einspritzdruck, Temperatur und Abkühlgeschwindigkeit innerhalb vorgegebener Bereiche bleiben. Diese Maßnahmen tragen dazu bei, dass die Druckgusskomponenten von Elektrofahrzeugen die Erwartungen an die mechanische Festigkeit dauerhaft erfüllen.

| Qualitätskontrollmethode | Hauptzweck | Auswirkungen auf die Stärke |

|---|---|---|

| Röntgeninspektion | Erkennen Sie innere Porosität | Reduziert das Risiko versteckter Schwachstellen |

| Prozessüberwachung | Gießparameter stabilisieren | Verbessert die Konsistenz |

| Maßprüfung | Überprüfen Sie die geometrische Genauigkeit | Unterstützt die richtige Lastverteilung |

Strukturelle Leistung unter Crash- und Stoßbelastungen

Zu den Sicherheitsanforderungen für Elektrofahrzeuge gehört die Widerstandsfähigkeit gegen Stoß- und Crashbelastungen. Strukturbauteile aus Druckguss können so gestaltet werden, dass sie bei Kollisionen Energie absorbieren und umverteilen. Die durch kontrolliertes Druckgießen erzielte mechanische Festigkeit ermöglicht es diesen Komponenten, sich auf vorhersehbare Weise zu verformen, was Energiemanagementstrategien in Fahrzeugstrukturen unterstützt. Um dieses Gleichgewicht zu erreichen, sind die richtige Legierungsauswahl und das richtige Strukturdesign von entscheidender Bedeutung.

Langfristige mechanische Stabilität im Betrieb

Im Laufe der Lebensdauer eines Elektrofahrzeugs sind die Komponenten mechanischen Belastungen, Vibrationen und Umwelteinflüssen ausgesetzt. Richtig konstruierte und hergestellte Druckgusskomponenten behalten im Laufe der Zeit stabile mechanische Eigenschaften bei. Eine konsistente Mikrostruktur und kontrollierte Defektniveaus tragen zu einer vorhersehbaren Leistung bei und verringern die Wahrscheinlichkeit eines unerwarteten Festigkeitsabbaus bei längerem Gebrauch.

Zukünftige Trends im Bereich EV-Druckguss und Festigkeitsoptimierung

Fortschritte im großformatigen Druckguss, der manchmal auch als integrierter Guss oder Megaguss bezeichnet wird, beeinflussen die Art und Weise, wie die mechanische Festigkeit in Elektrofahrzeugen verwaltet wird. Größere einteilige Gussteile reduzieren die Anzahl der Teile und Verbindungen, was die strukturelle Kontinuität verbessern kann. Es wird erwartet, dass die kontinuierliche Entwicklung der Legierungstechnologie, der Simulationswerkzeuge und der Prozesssteuerung die Beziehung zwischen Druckguss und mechanischer Festigkeit in zukünftigen Elektrofahrzeugkonstruktionen weiter verfeinern wird.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский