Zeigt Zinkdruckguss eine stabile Leistung in Umgebungen mit hohen oder niedrigen Temperaturen?

12-02-2026Allgemeine Eigenschaften von Zinkdruckgussmaterialien

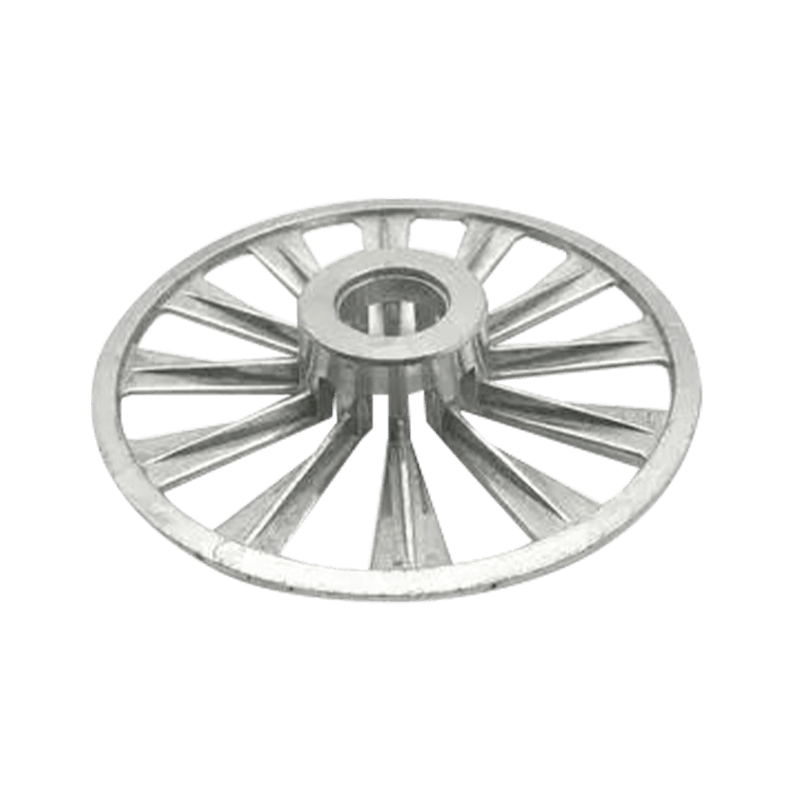

Zinkdruckguss ist ein Herstellungsverfahren, bei dem geschmolzene Zinklegierungen in Präzisionsformen eingespritzt werden, um Komponenten mit konsistenten Formen und detaillierten Merkmalen herzustellen. Im Druckguss üblicherweise verwendete Zinklegierungen enthalten Elemente wie Aluminium, Magnesium und Kupfer, die die mechanische Festigkeit, Dimensionsstabilität und das thermische Verhalten beeinflussen. Diese inhärenten Materialeigenschaften spielen eine zentrale Rolle bei der Bestimmung der Leistung von Zinkdruckgusskomponenten, wenn sie über längere Zeiträume Umgebungen mit hohen oder niedrigen Temperaturen ausgesetzt werden.

Thermische Eigenschaften von Zinklegierungen

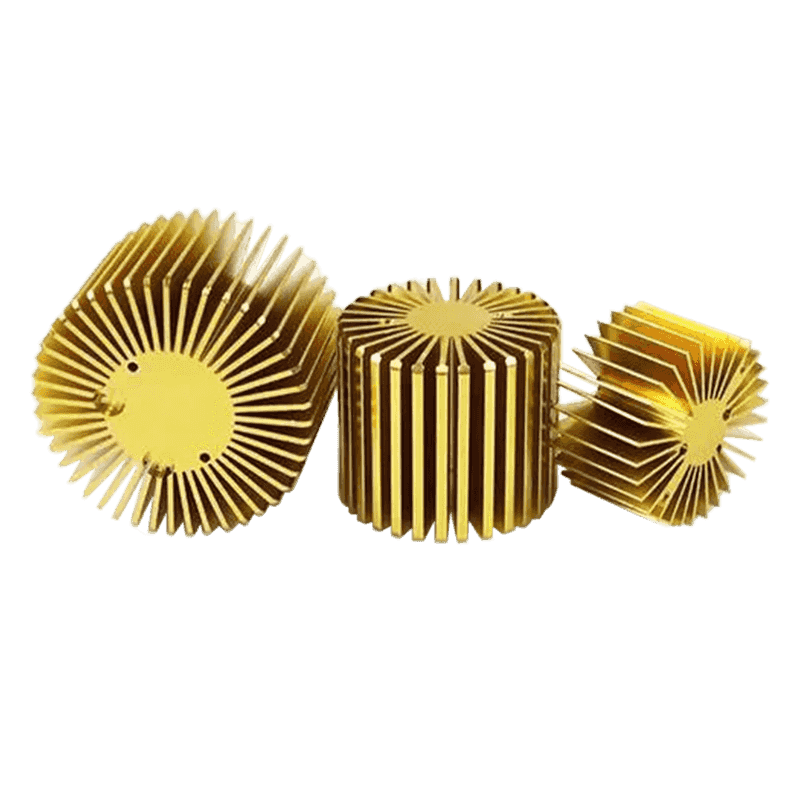

Zinklegierungen weisen im Vergleich zu vielen anderen Strukturmetallen einen relativ niedrigen Schmelzpunkt auf, der je nach Zusammensetzung typischerweise bei etwa 380 bis 420 Grad Celsius liegt. Dieser niedrigere Schmelzpunkt ermöglicht ein effizientes Gießen, definiert aber auch die oberen Temperaturgrenzen für Serviceanwendungen. Bei moderaten Temperaturen behalten Zinklegierungen stabile mechanische Eigenschaften und Maßgenauigkeit bei. Ihre Wärmeleitfähigkeit ist moderat, was eine gleichmäßige Wärmeverteilung ermöglicht und lokale thermische Spannungen bei Temperaturänderungen reduziert.

Leistungsverhalten bei erhöhten Temperaturen

Unter Hochtemperaturbedingungen, die deutlich unterhalb des Schmelzbereichs bleiben, behalten Zinkdruckgussteile im Allgemeinen ein vorhersehbares Verhalten bei. Die mechanische Festigkeit nimmt mit steigender Temperatur allmählich ab, was bei metallischen Werkstoffen eine natürliche Reaktion ist. Innerhalb allgemein spezifizierter Betriebsbereiche können Zinkkomponenten jedoch eine ausreichende strukturelle Integrität für viele Anwendungen wie Automobil-Innenteile, Elektrogehäuse und Verbraucherprodukte bewahren. Konstrukteure berücksichtigen die thermische Erweichung typischerweise durch Anpassung der Wandstärke und Lastverteilung.

Dimensionsstabilität in warmen Umgebungen

Dimensionsstabilität ist ein wichtiges Anliegen bei temperaturempfindlichen Anwendungen. Zinkdruckgussteile weisen im Vergleich zu einigen Aluminiumlegierungen und Kunststoffen eine relativ geringe Wärmeausdehnung auf. Diese Eigenschaft trägt dazu bei, dass die Teile auch bei moderaten Temperaturschwankungen gleichbleibende Abmessungen behalten. Bei Baugruppen, bei denen enge Toleranzen erforderlich sind, können Zinkkomponenten ein vorhersehbares Ausdehnungsverhalten bieten und so die Wahrscheinlichkeit von Fehlausrichtungen oder Störungen bei allmählich steigenden Temperaturen verringern.

Langfristige Hitzeeinwirkung

Wenn Zinkdruckgussteile über längere Zeiträume hohen Temperaturen ausgesetzt sind, kommt das Kriechverhalten in Betracht. Unter Kriechen versteht man eine langsame Verformung unter Dauerbelastung bei höheren Temperaturen. Zinklegierungen können je nach Spannungsniveau und Legierungszusammensetzung bei Temperaturen über etwa 100 Grad Celsius Kriechen zeigen. Aus diesem Grund wird Zinkdruckguss typischerweise in Anwendungen eingesetzt, bei denen eine längere Hochtemperaturbelastung begrenzt ist oder bei denen die Spannungen sorgfältig kontrolliert werden.

Oberflächenintegrität und Oxidation bei hohen Temperaturen

Bei erhöhten Temperaturen können Zinkoberflächen an der Luft oxidieren. Diese Oxidation bildet normalerweise eine dünne, stabile Schicht, die einen gewissen Oberflächenschutz bieten kann. In den meisten Innenräumen oder kontrollierten Umgebungen beeinträchtigt dieser Prozess die Leistung der Teile nicht wesentlich. Bei Anwendungen bei höheren Temperaturen oder im Freien werden häufig Schutzbeschichtungen oder Oberflächenbehandlungen aufgetragen, um die Korrosionsbeständigkeit zu verbessern und das Erscheinungsbild der Oberfläche zu erhalten.

Verhalten in Umgebungen mit niedrigen Temperaturen

Zinkdruckguss wird häufig als für Niedrigtemperaturbedingungen geeignet angesehen, da er die Duktilität besser beibehält als einige Eisenwerkstoffe. Wenn die Temperaturen sinken, können Metalle spröder werden, wodurch sich die Gefahr von Rissen bei Stößen oder plötzlicher Belastung erhöht. Zinklegierungen zeigen im Allgemeinen eine stabile mechanische Reaktion in kalten Umgebungen, die häufig in Transportmitteln, Outdoor-Ausrüstung und Infrastrukturkomponenten anzutreffen sind.

Schlagfestigkeit bei reduzierten Temperaturen

Bei niedrigen Temperaturen ist die Schlagfestigkeit ein wichtiger Indikator für die Leistungsstabilität. Zinklegierungen neigen dazu, bis zu Minustemperaturen ein akzeptables Schlagverhalten beizubehalten, insbesondere im Vergleich zu bestimmten Kunststoffen, die spröde werden können. Dadurch eignen sich Zinkdruckgussteile für Gehäuse, Halterungen und Steckverbinder, die in kalten Klimazonen eingesetzt werden, wo Widerstandsfähigkeit gegen plötzliche mechanische Stöße erforderlich ist.

Überlegungen zu thermischem Wechsel und Ermüdung

Temperaturwechsel treten auf, wenn Komponenten wiederholt zwischen hohen und niedrigen Temperaturen wechseln. Dieser Prozess kann aufgrund von Ausdehnung und Kontraktion zu thermischer Ermüdung führen. Bauteile aus Zinkdruckguss vertragen Temperaturwechsel im Allgemeinen innerhalb definierter Temperaturgrenzen gut. Die durch Druckguss erzeugte relativ gleichmäßige Mikrostruktur trägt dazu bei, thermische Spannungen gleichmäßig zu verteilen, wodurch die Wahrscheinlichkeit einer Rissbildung bei wiederholten Zyklen verringert wird.

Einfluss der Legierungszusammensetzung auf die Temperaturleistung

Verschiedene Zinklegierungen weisen aufgrund ihrer spezifischen Zusammensetzung Unterschiede in der thermischen Stabilität auf. Legierungen mit einem höheren Aluminiumgehalt bieten möglicherweise eine verbesserte Festigkeit bei mäßig erhöhten Temperaturen, während Legierungen mit einem kontrollierten Kupfergehalt die Verschleißfestigkeit verbessern können. Die Auswahl der geeigneten Legierung ist ein entscheidender Schritt zur Gewährleistung einer stabilen Leistung über die erwarteten Temperaturbereiche hinweg.

Vergleich mit anderen Druckgussmaterialien

Im Vergleich zu Aluminium- und Magnesium-Druckgussteilen bieten Zinklegierungen ein deutlich ausgewogenes Eigenschaftsprofil. Aluminium weist typischerweise bei höheren Dauerbetriebstemperaturen eine bessere Leistung auf, während Zink Vorteile bei der Maßhaltigkeit und dem Tieftemperaturverhalten bietet. Magnesium bietet leichte Vorteile, erfordert jedoch möglicherweise ein sorgfältigeres Temperaturmanagement. Die Wahl dieser Materialien hängt oft von der Betriebsumgebung und den funktionalen Anforderungen ab.

| Material | Typischer Betriebstemperaturbereich | Verhalten bei niedrigen Temperaturen | Überlegungen zu hohen Temperaturen |

| Zinkdruckguss | -40°C bis 100°C | Behält Duktilität und Schlagfestigkeit | Allmählicher Festigkeitsabbau, mögliches Kriechen |

| Aluminium-Druckguss | -50°C bis 150°C | Gute Leistung bei mäßigem Sprödigkeitsrisiko | Besserer Krafterhalt |

| Magnesiumdruckguss | -40°C bis 120°C | Mit konstruktiven Vorsichtsmaßnahmen akzeptabel | Erfordert ein sorgfältiges Wärmemanagement |

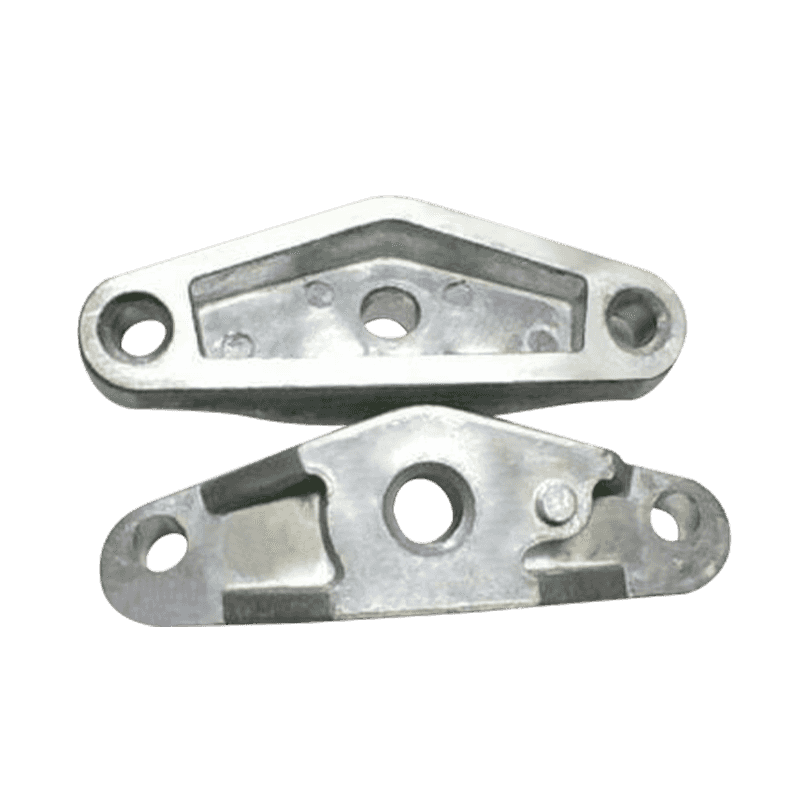

Rolle des Designs bei der Temperaturstabilität

Designentscheidungen beeinflussen stark die Leistung von Zinkdruckgusskomponenten bei extremen Temperaturen. Merkmale wie eine gleichmäßige Wandstärke, abgerundete Ecken und die richtige Platzierung der Rippen tragen dazu bei, thermische Spannungskonzentrationen zu reduzieren. Ingenieure entwerfen Zinkteile häufig unter Berücksichtigung der Wärmeausdehnung und Änderungen der mechanischen Eigenschaften, um eine stabile Funktion über Temperaturschwankungen hinweg sicherzustellen.

Fertigungsqualität und ihre thermischen Auswirkungen

Eine gleichbleibende Fertigungsqualität trägt zu einer stabilen Temperaturleistung bei. Durch die richtige Kontrolle der Gussparameter wie Einspritzgeschwindigkeit und Abkühlrate wird eine gleichmäßige Mikrostruktur mit minimalen inneren Defekten gewährleistet. Porosität oder Einschlüsse können bei thermischer Belastung zu Spannungskonzentrationen führen. Daher sind Maßnahmen zur Qualitätskontrolle bei Anwendungen mit Temperaturschwankungen wichtig.

Oberflächenbehandlungen und Beschichtungen

Oberflächenbehandlungen wie Plattieren, Pulverbeschichten oder Passivieren können die Wärme- und Umweltbeständigkeit von Zinkdruckgussteilen verbessern. Diese Behandlungen können die Oxidation reduzieren, die Verschleißfestigkeit verbessern und zusätzlichen Schutz sowohl in heißen als auch in kalten Umgebungen bieten. Während Beschichtungen den Schmelzpunkt der Grundlegierung nicht verändern, können sie dazu beitragen, die Oberflächenintegrität während der Temperatureinwirkung aufrechtzuerhalten.

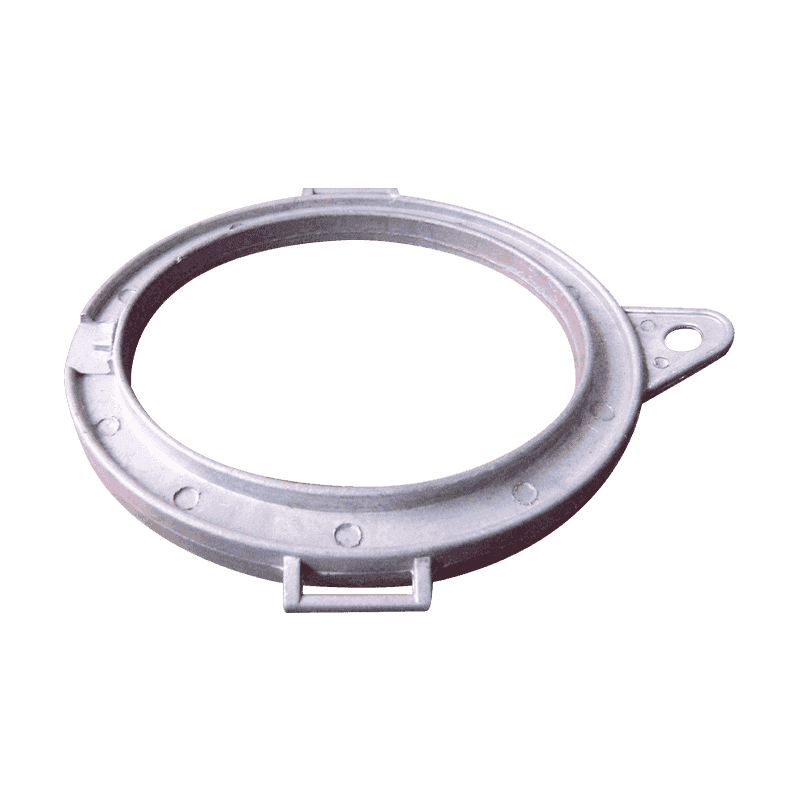

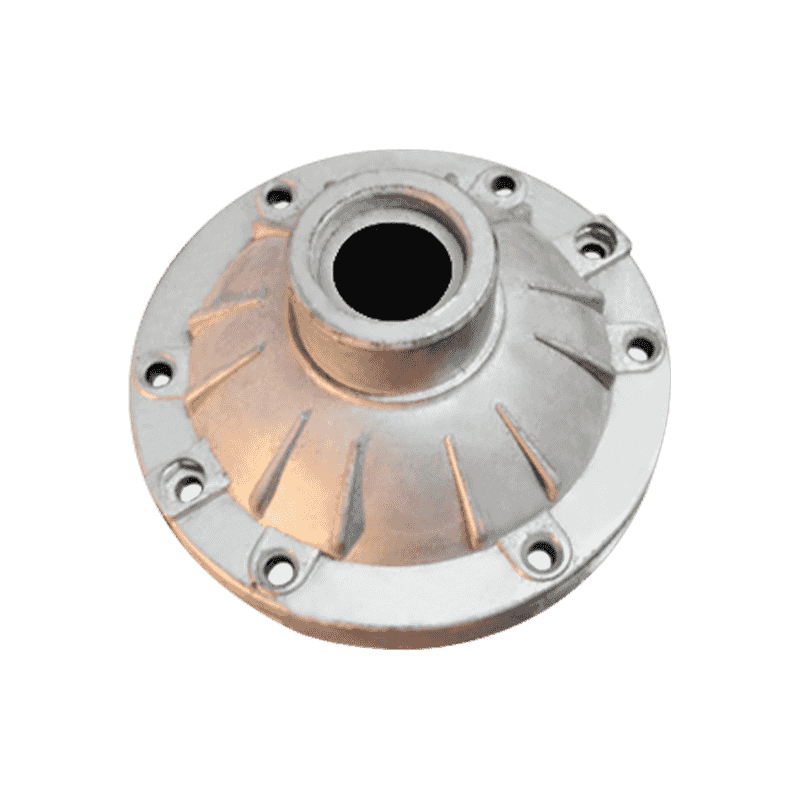

Anwendungen, die Temperaturstabilität erfordern

Zinkdruckguss wird häufig in Anwendungen eingesetzt, bei denen Temperaturstabilität erforderlich ist, extreme Hitze jedoch nicht kontinuierlich auftritt. Beispiele hierfür sind Automobil-Innenraumkomponenten, Elektronikgehäuse, Geräteteile und Hardware-Beschläge. Bei diesen Anwendungen bietet Zink ein ausgewogenes Verhältnis von mechanischer Zuverlässigkeit, Maßhaltigkeit und Kosteneffizienz unter verschiedenen Umgebungsbedingungen.

Umweltfaktoren jenseits der Temperatur

Die Temperatur interagiert oft mit anderen Umweltfaktoren wie Feuchtigkeit, Vibration und chemischer Belastung. Bauteile aus Zinkdruckguss halten kombinierten Umweltbelastungen im Allgemeinen gut stand, wenn sie ordnungsgemäß konstruiert und geschützt sind. Das Verständnis, wie die Temperatur mit diesen Faktoren zusammenwirkt, hilft Ingenieuren bei der Auswahl geeigneter Materialien und Oberflächenbehandlungen.

Prüfung und Validierung der Temperaturleistung

Vor dem Einsatz werden Zinkdruckgusskomponenten häufig Umwelttests unterzogen, die Hochtemperaturbelastung, Lagerung bei niedrigen Temperaturen und Temperaturwechsel umfassen. Diese Tests tragen dazu bei, zu überprüfen, ob Teile unter den erwarteten Bedingungen ihre Funktionalität, Maßhaltigkeit und mechanische Festigkeit beibehalten. Testergebnisse leiten Designverfeinerungen und Materialauswahl für einen zuverlässigen Langzeiteinsatz.

Praktische Erwartungen an die Temperaturstabilität

In der Praxis zeigt Zinkdruckguss innerhalb allgemein spezifizierter Temperaturbereiche eine stabile und vorhersehbare Leistung. Obwohl es nicht für die dauerhafte Einwirkung sehr hoher Temperaturen ausgelegt ist, funktioniert es zuverlässig sowohl in warmen als auch in kalten Umgebungen, die in vielen Industrie- und Verbraucheranwendungen vorkommen. Durch das Verständnis der Materialgrenzen und die Anwendung geeigneter Konstruktionspraktiken können Zinkdruckgusskomponenten unter wechselnden thermischen Bedingungen konstant funktionieren.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский