Allgemeine Eigenschaften von Zinkdruckgussmaterialien Zinkdruckguss ist ein Herstellungsverfahren, bei dem geschmolzene Zinklegierungen in Präzisionsformen eingespritzt wer...

WeiterlesenGroßhandel Anschlussklemmen Hersteller

| 1. Zeichnungen oder Muster | Wir erhalten die Zeichnungen oder Muster von Kunden. |

| 2. Zeichnungsbestätigung | Wir zeichnen die 3D-Zeichnungen entsprechend den 2D-Zeichnungen oder Mustern des Kunden und senden die 3D-Zeichnungen zur Bestätigung an den Kunden. |

| 3. Angebot | Wir erstellen ein Angebot, nachdem wir die Bestätigung des Kunden erhalten haben, oder bieten direkt ein Angebot gemäß den 3D-Zeichnungen des Kunden an. |

| 4. Formen/Muster herstellen | Wir fertigen Formen oder Muster, nachdem wir die Formenbestellungen von den Kunden erhalten haben. |

| 5. Muster herstellen | Wir fertigen mit den Formen echte Muster an und senden sie zur Bestätigung an die Kunden. |

| 6. Massenproduktion | Wir werden die Produkte produzieren, nachdem wir die Bestätigung und Bestellungen des Kunden erhalten haben. |

| 7. Inspektion | Wir prüfen die Produkte durch unsere Prüfer oder bitten die Kunden, die fertigen Produkte gemeinsam mit uns zu prüfen. |

| 8. Versand | Wir versenden die Ware an den Kunden, nachdem wir das Prüfergebnis und die Bestätigung des Kunden erhalten haben. |

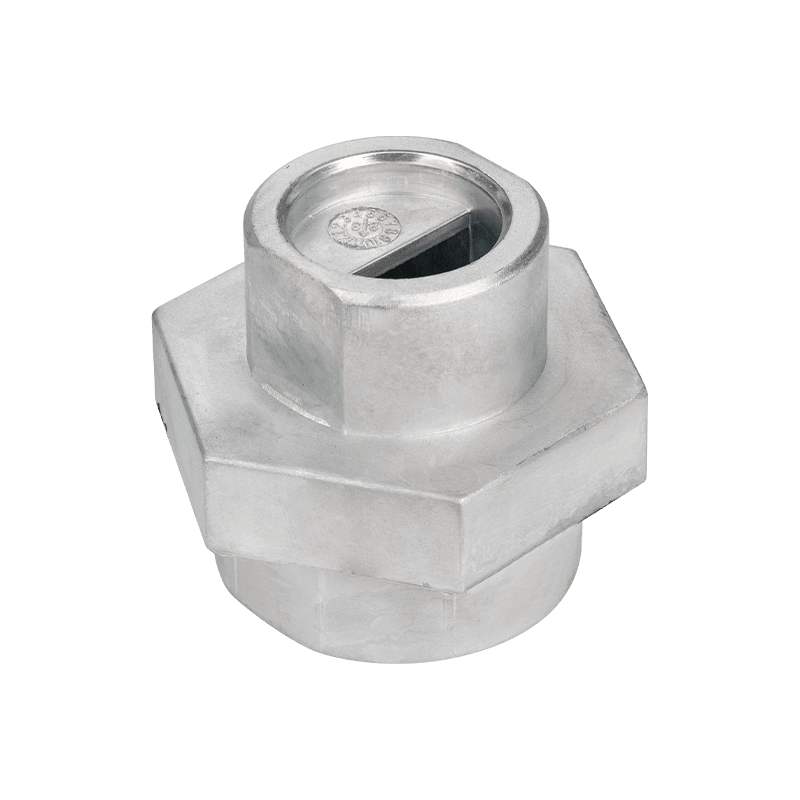

| Verfahren: | 1) Druckguss / Profilextrusion |

| 2) Bearbeitung: CNC-Drehen, Fräsen, Bohren, Schleifen, Reiben und Gewindeschneiden | |

| 3) Oberflächenbehandlung | |

| 4) Inspektion und Verpackung | |

| Verfügbares Material: | 1) Druckguss aus Aluminiumlegierungen: ADDC10, ADC12, A360, A380, ZL110, ZL101 usw. |

| 2) Profilextrusion aus Aluminiumlegierungen: 6061, 6063 | |

| 3) Druckguss aus Zine-Legierungen: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1 usw. | |

| Oberflächenbehandlung: | Polieren |

| Kugelstrahlen | |

| Sandstrahlen | |

| Pulverbeschichtung | |

| Eloxieren | |

| Verchromen | |

| Passivierung | |

| E-Beschichtung | |

| T-Beschichtung | |

| usw. | |

| Toleranz: | /-0,01 mm |

| Gewicht pro Einheit: | 0,01–5 kg |

| Bestellvorlaufzeit: | 20–45 Tage (je nach Menge und Komplexität des Produkts 1). |

| 1. Zeichnungen oder Muster | Wir erhalten die Zeichnungen oder Muster von Kunden. |

| 2. Zeichnungsbestätigung | Wir zeichnen die 3D-Zeichnungen entsprechend den 2D-Zeichnungen oder Mustern des Kunden und senden die 3D-Zeichnungen zur Bestätigung an den Kunden. |

| 3. Angebot | Wir erstellen ein Angebot, nachdem wir die Bestätigung des Kunden erhalten haben, oder bieten direkt ein Angebot gemäß den 3D-Zeichnungen des Kunden an. |

| 4. Formen/Muster herstellen | Wir fertigen Formen oder Muster, nachdem wir die Formenbestellungen von den Kunden erhalten haben. |

| 5. Muster herstellen | Wir fertigen mit den Formen echte Muster an und senden sie zur Bestätigung an die Kunden. |

| 6. Massenproduktion | Wir werden die Produkte produzieren, nachdem wir die Bestätigung und Bestellungen des Kunden erhalten haben. |

| 7. Inspektion | Wir prüfen die Produkte durch unsere Prüfer oder bitten die Kunden, die fertigen Produkte gemeinsam mit uns zu prüfen. |

| 8. Versand | Wir versenden die Ware an den Kunden, nachdem wir das Prüfergebnis und die Bestätigung des Kunden erhalten haben. |

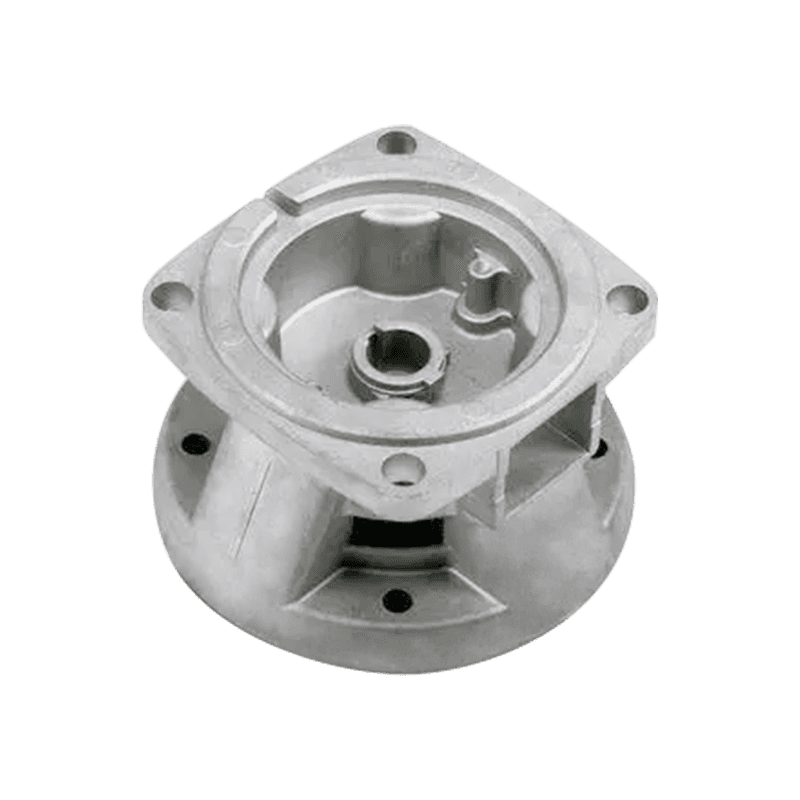

| Verfahren: | 1) Druckguss / Profilextrusion |

| 2) Bearbeitung: CNC-Drehen, Fräsen, Bohren, Schleifen, Reiben und Gewindeschneiden | |

| 3) Oberflächenbehandlung | |

| 4) Inspektion und Verpackung | |

| Verfügbares Material: | 1) Druckguss aus Aluminiumlegierungen: ADDC10, ADC12, A360, A380, ZL110, ZL101 usw. |

| 2) Profilextrusion aus Aluminiumlegierungen: 6061, 6063 | |

| 3) Druckguss aus Zine-Legierungen: ZDC1, ZD2, ZAMAK 3, ZAMAK 5, ZA8, ZL4-1 usw. | |

| Oberflächenbehandlung: | Polieren |

| Kugelstrahlen | |

| Sandstrahlen | |

| Pulverbeschichtung | |

| Eloxieren | |

| Verchromen | |

| Passivierung | |

| E-Beschichtung | |

| T-Beschichtung | |

| usw. | |

| Toleranz: | /-0,01 mm |

| Gewicht pro Einheit: | 0,01–5 kg |

| Bestellvorlaufzeit: | 20–45 Tage (je nach Menge und Komplexität des Produkts 1). |

-

-

Einführung in Aluminiumextrusions- und Bearbeitungsprozesse Aluminiumextrusion und -bearbeitung sind weit verbreitete Techniken bei der Herstellung von Aluminiumprofilen. D...

Weiterlesen -

In der Autowelt ist nicht alles laut, was sich bewegt. Manchmal entstehen die größten Veränderungen durch etwas, das man kaum bemerkt, wie die Teile im Motorraum oder die Rahmenabschnitte, die alle...

Weiterlesen -

Einführung in den Zinkdruckguss Zinkdruckguss ist ein weit verbreitetes Herstellungsverfahren zur Herstellung von Teilen, die hohe Präzision, komplexe Formen und Festigkeit erfordern. Dabei wird...

Weiterlesen -

Einführung in den Druckguss von Aluminiumlegierungen in Automobilanwendungen Der Druckguss von Aluminiumlegierungen hat sich aufgrund seiner Fähigkeit, komplexe Formen mit hoher Maßgenauigkeit h...

Weiterlesen -

Hintergrund des Druckgusses im Elektrofahrzeugbau Die Entwicklung von Elektrofahrzeugen hat die Einführung fortschrittlicher Fertigungsverfahren beschleunigt, wobei Druckguss eine zentrale Rolle...

Weiterlesen -

Einführung in den Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium in eine Form gespritzt wird, um präzise, komplexe Formen ...

Weiterlesen -

Einführung in elektronische Beschläge aus Aluminiumprofilen Elektronische Armaturen aus Aluminiumprofilen sind vielseitige Komponenten, die in verschiedenen Branchen weit verbreitet sind, darunt...

Weiterlesen -

Einführung in den Formenverschleiß beim Aluminiumdruckguss Aluminiumdruckguss ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Aluminium unter hohem Druck in eine Form eing...

Weiterlesen -

Materialzusammensetzung von Wärmeableitungsbeschlägen aus Aluminiumprofilen Wärmeableitungsanschlüsse aus Aluminiumprofilen werden typischerweise aus hochwertigen Aluminiumlegierungen hergestell...

Weiterlesen -

Materialeigenschaften im Zusammenhang mit der Tragfähigkeit Die strukturelle Stabilität von Autoteilen aus Zinklegierungsdruckguss unter Hochlastbedingungen hängt eng mit den inhärenten Eigensch...

Weiterlesen -

Die Rolle von Leichtbauaspekten bei Autoteilen aus Zinklegierungsdruckguss Leichtbau ist zu einer wichtigen Richtung in der Entwicklung von Automobilkomponenten geworden Druckgusste...

Weiterlesen

Wie kann man das richtige Blei -Legierungsmaterial und seine Einflussfaktoren für Blei -Terminals sterben?

Bei der Herstellung Blei -Terminals sterben Casting Die Auswahl des richtigen Blei -Legierungsmaterials ist ein Schlüsselfaktor für die Gewährleistung der Produktqualität und -leistung. Als wichtiges Material wirkt sich die Auswahl der Bleilegierung direkt auf die elektrische Leitfähigkeit, die Korrosionsbeständigkeit und die Herstellungskosten des Terminals aus. Bleilegierungen bestehen normalerweise aus Blei und anderen Legierungselementen (wie Zinn, Kupfer, Antimon usw.). Unterschiedliche Legierungsverhältnisse und zusätzliche Elemente können führen, was Bleilegierungen aufweisen, die unterschiedliche physikalische und chemische Eigenschaften haben, die für unterschiedliche Anwendungsszenarien geeignet sind.

Die Zusammensetzung und Reinheit von Bleilegierungen sind einer der Schlüsselfaktoren bei der Auswahl. Legierte Legierungen mit hoher Purity haben normalerweise eine gute elektrische Leitfähigkeit und mechanische Eigenschaften, die die Stabilität und Zuverlässigkeit elektrischer Verbindungen sicherstellen können. Gleichzeitig kann das Hinzufügen anderer Legierungselemente wie Zinn die Stärke und Härte von Bleilegierungen verbessern und ihre Verschleißfestigkeit und Korrosionsbeständigkeit verbessern. Bei der Auswahl von Blei -Legierungsmaterialien müssen daher ihre elektrischen Eigenschaften, die mechanische Festigkeit und der Korrosionsbeständigkeit entsprechend den spezifischen Anforderungen des Terminals in der Verwendungsumgebung ausgleichen.

Der Schmelzpunkt und die Fluidität von Bleilegierungen sind auch wichtige Überlegungen, die die Auswahl beeinflussen. Der entsprechende Schmelzpunkt kann sicherstellen, dass die Bleilegierung die Form während des Gussvorgangs gleichmäßig füllen und nach dem Abkühlen eine gute Gussstruktur bilden kann, die Poren und innere Defekte vermeiden. Eine gute Fluidität hilft der Bleilegierung, die Details der Form während des Gussprozesses vollständig zu füllen und die genaue Größe des Terminals und die Herstellung komplexer Strukturen sicherzustellen.

Was sind die wichtigsten Punkte für die Qualitätskontrolle und die Produktinspektionstechnologie für Blei -Terminals sterben?

Qualitätskontrolle von Blei -Terminals sterben Casting ist eine wichtige Verbindung, um die Produktleistung und -konsistenz zu gewährleisten, und die fortschrittliche Produktinspektionstechnologie ist die wichtigste Unterstützung für die effiziente Qualitätskontrolle.

Der Schlüssel zur Qualitätskontrolle liegt in der Einrichtung eines strengen Produktionsprozesses und eines Qualitätsmanagementsystems. Während des Produktionsprozesses werden präzises Schimmelpilzdesign und -herstellung verwendet, um sicherzustellen, dass die Struktur und Größe jedes Blei -Terminals den Entwurfsanforderungen entspricht. Angemessene Einstellung der Schmelz- und Gussparameter der Bleilegierung, wie Schmelztemperatur, Injektionsdruck und Geschwindigkeit, kann die Formqualität des Gießens effektiv steuern und das Aussehen von Poren und Oberflächendefekten vermeiden.

Die Verwendung fortschrittlicher nicht-zerstörerischer Testtechnologie für die Produktinspektion ist einer der wichtigsten Schritte bei der Qualitätskontrolle. Die Röntgenerkennungstechnologie kann Defekte und Verunreinigungen innerhalb des Blei-Terminals wie Poren, Einschlüsse usw. erkennen, um die Gleichmäßigkeit und die strukturelle Integrität des Produkts zu gewährleisten. Die Ultraschalldetektionstechnologie kann feststellen, ob die Dicke und Struktur der Bleilegierung einheitlich sind, was die mechanischen Eigenschaften und die Haltbarkeit des Blei -Terminals weiter sicherstellt.

Die Einführung automatisierter visueller Inspektionssysteme und Datenanalyse -Technologie kann eine schnelle Erkennung und Analyse des Aussehens und der dimensionalen Genauigkeit von Blei -Terminals erreichen. Durch Bildverarbeitungs- und Mustererkennungsalgorithmen können Oberflächendefekte wie Risse und Narben rechtzeitig entdeckt und effektiv klassifiziert und verarbeitet werden.

Durch die Einrichtung eines Systems für ein solides Qualitätsmanagement und ein kontinuierlicher Verbesserungsmechanismus können Sie den Produktionsprozess und das Produktdesign durch Rückverfolgbarkeit und Rückkopplungsmechanismen kontinuierlich optimieren. Durch kontinuierliche Verbesserung der Qualitätskontrollmethoden und -technologien können die Konsistenz und Kundenzufriedenheit von Lead -Terminals sterben und die Vorteile des Unternehmens im Marktwettbewerb verbessern.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский