Was sind die Vorteile von Zinklegierungspotentool -Zubehör sterben Casting?

03-08-2025 Materialeigenschaften und strukturelle Anpassungsfähigkeit

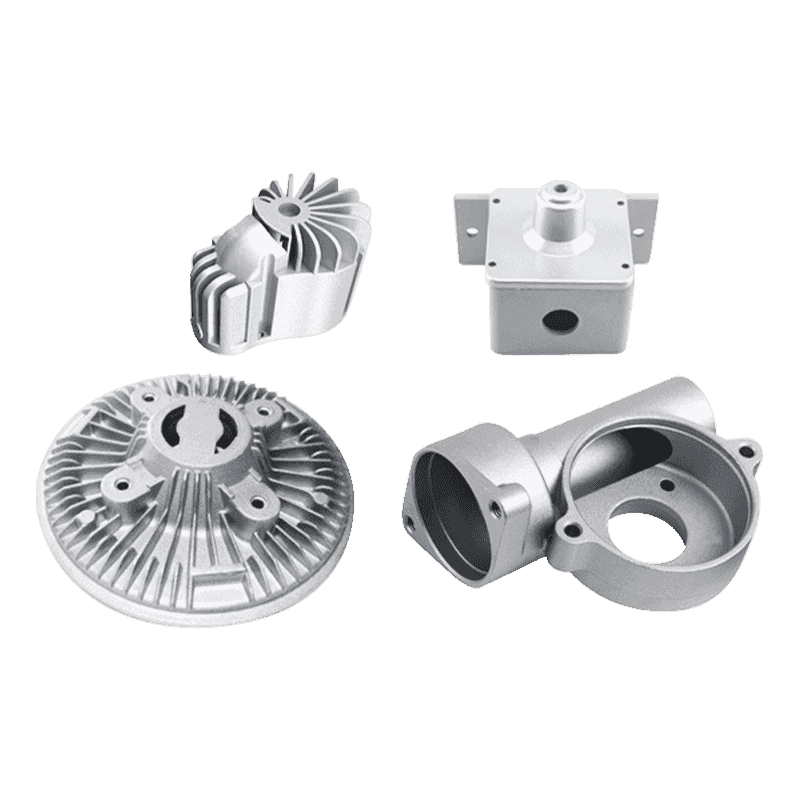

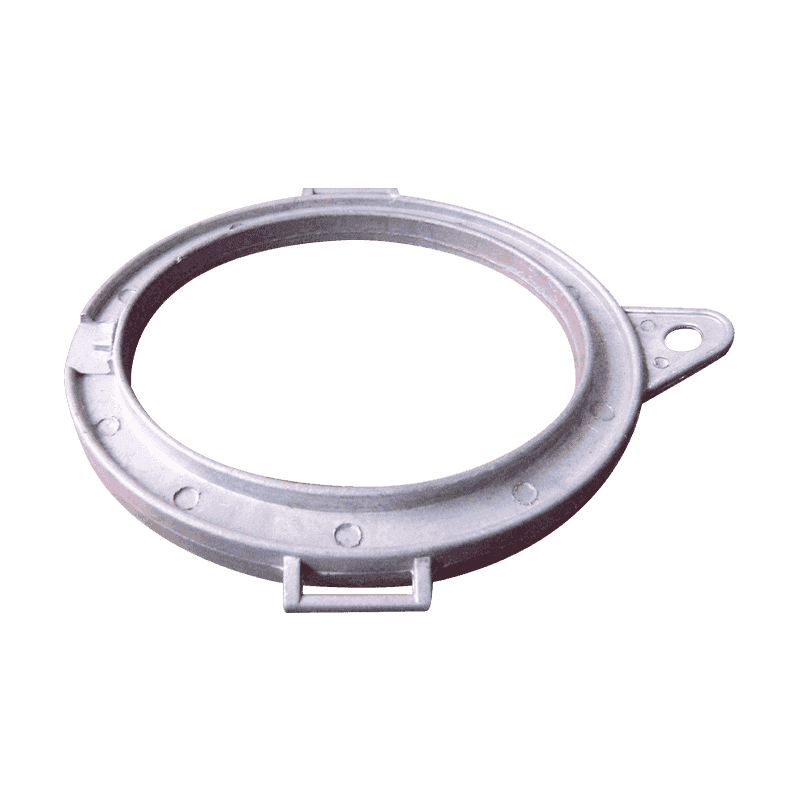

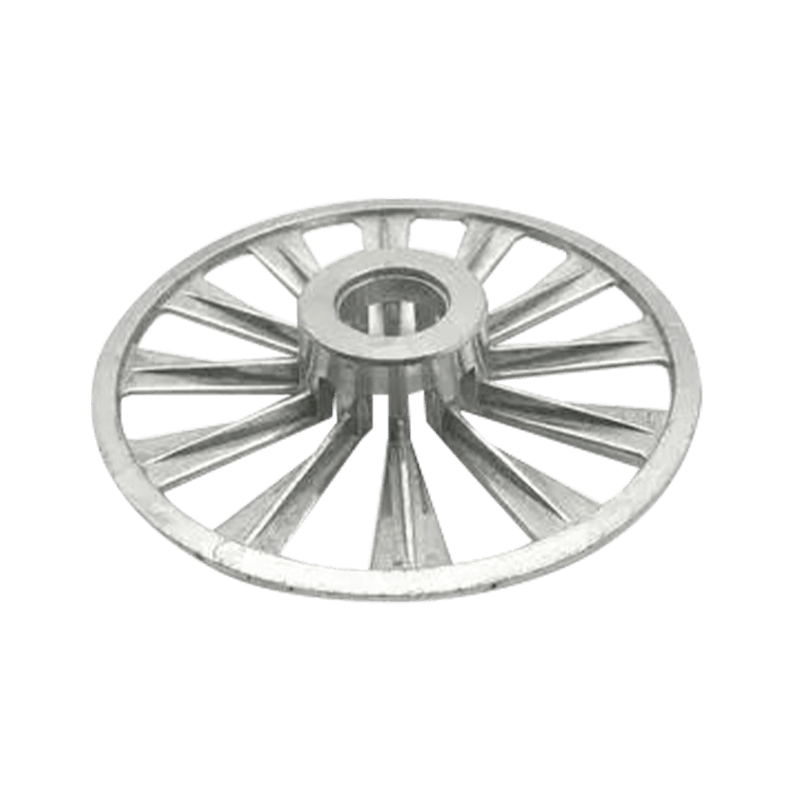

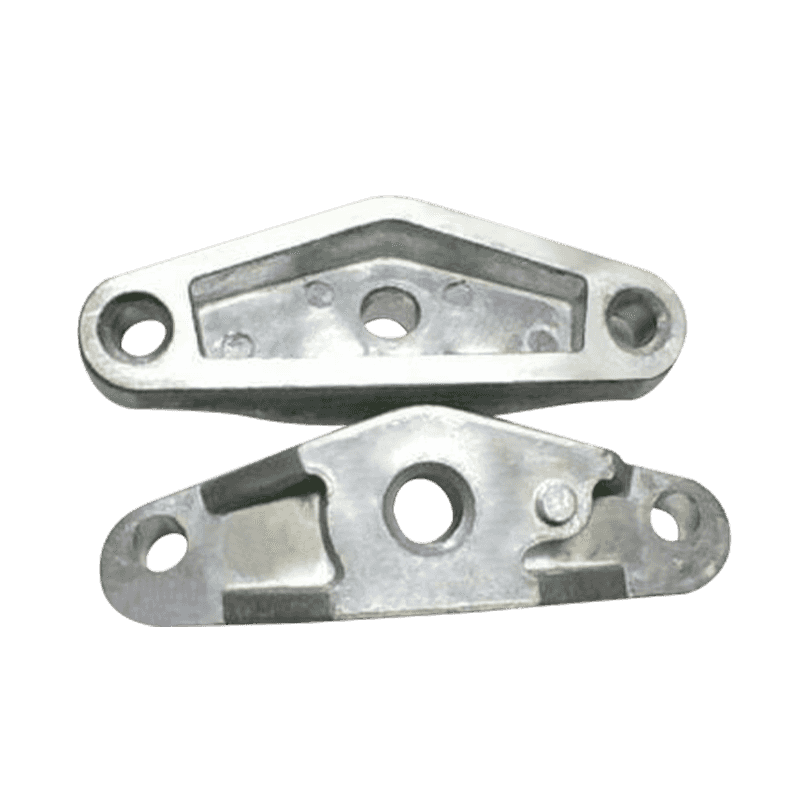

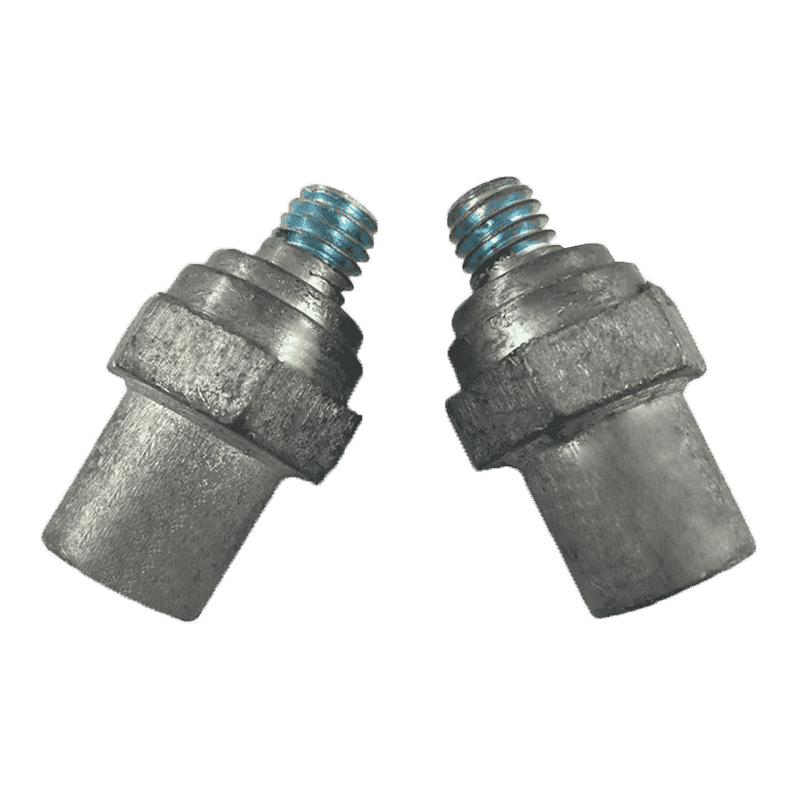

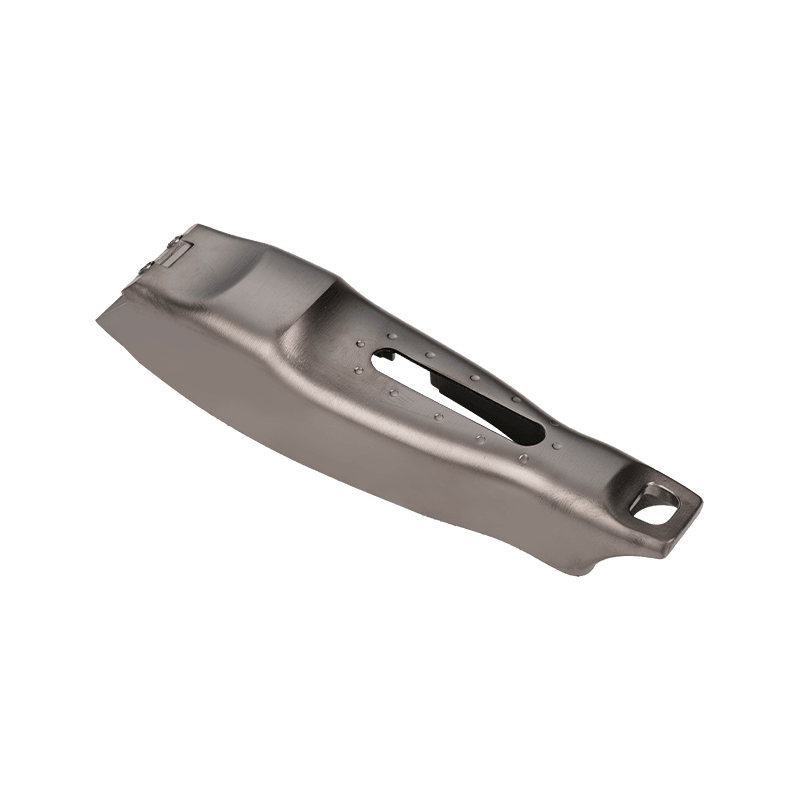

Als wichtiges Material für Stanze von Elektrowerkzeuganpassungen , Zinklegierung hat eine gute Flüssigkeit und einen geringen Schmelzpunkt, der es ihm ermöglicht, die feine Struktur der Form während des Stempelverfahrens gut zu füllen und die Form komplexischer Teile zu realisieren. Dieses Merkmal ist sehr geeignet für die Herstellungsbedürfnisse von Elektrowerkzeuganpassungen, da die inneren Teile des Werkzeugs häufig feine Strukturen und komplexe geometrische Formen erfordern. Die Zähigkeit und Duktilität der Zinklegierung sorgt auch für die Teile während des Gebrauchs und macht sie in einer Vielzahl von Arbeitsumgebungen stabil. In Kombination mit verschiedenen Werkzeugtypen können die Materialeigenschaften optimiert werden, indem die Legierungszusammensetzung angepasst wird, um die Anforderungen verschiedener Elektrowerkzeuge für Verschleißfestigkeit, Festigkeit und Oberflächenqualität während des Gebrauchs zu erfüllen.

Präzision und Stabilität des Stempels

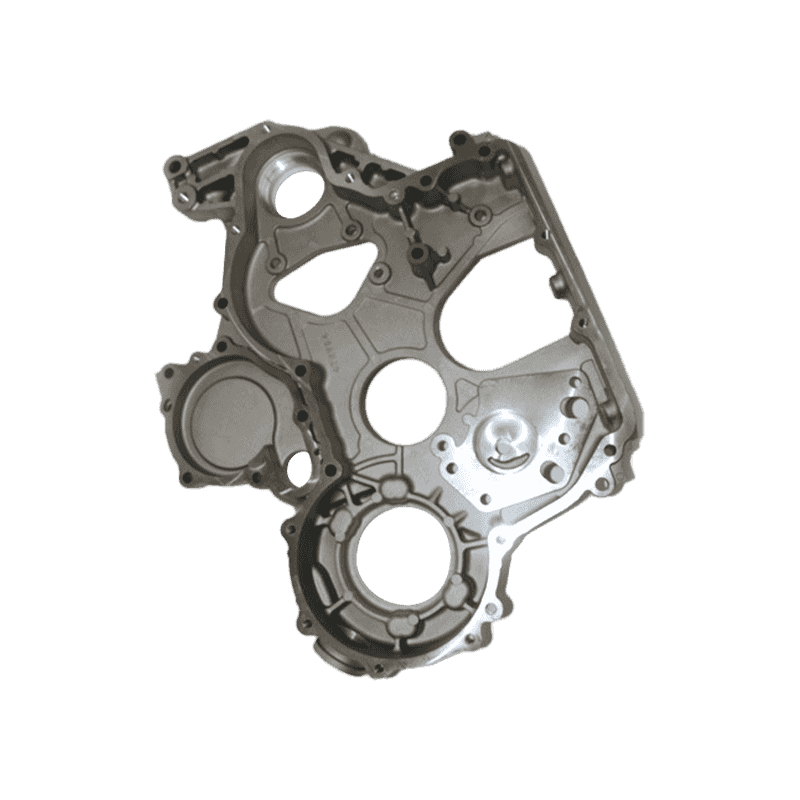

Die Stanztechnologie zeigt eine hohe dimensionale Genauigkeit und Wiederholbarkeit bei der Herstellung von Elektrowerkzeugen mit Zinklegierung, was für die Austauschbarkeit und Montagegenauigkeit von Elektrowerkzeugteilen von entscheidender Bedeutung ist. Durch angemessenes Schimmel- und präzise Prozesskontrolle können Stanzteile einen niedrigeren Dimensionstoleranzbereich erzielen, der dazu beiträgt, die späteren Bearbeitungsverbindungen zu verringern, wodurch die Gesamtproduktionskosten gesenkt werden. In der langfristigen Produktion kann die Zink-Legierungs-Stanze auch eine hohe Konsistenz aufrechterhalten und sicherstellen, dass die Form und Leistung der gleichen Produktstapel stabil bleiben und die Konsistenzanforderungen der Massenproduktion entsprechen. Darüber hinaus kann das interne Kühlsystem und die Druckkontrolltechnologie verwendet werden, um die thermische Belastung während des Stanzprozesses zu verringern, wodurch die Teilverformung und die internen Defekte verringert und die Gesamtstabilität der Teile verbessert werden.

Kostenkontrolle und Produktionseffizienz

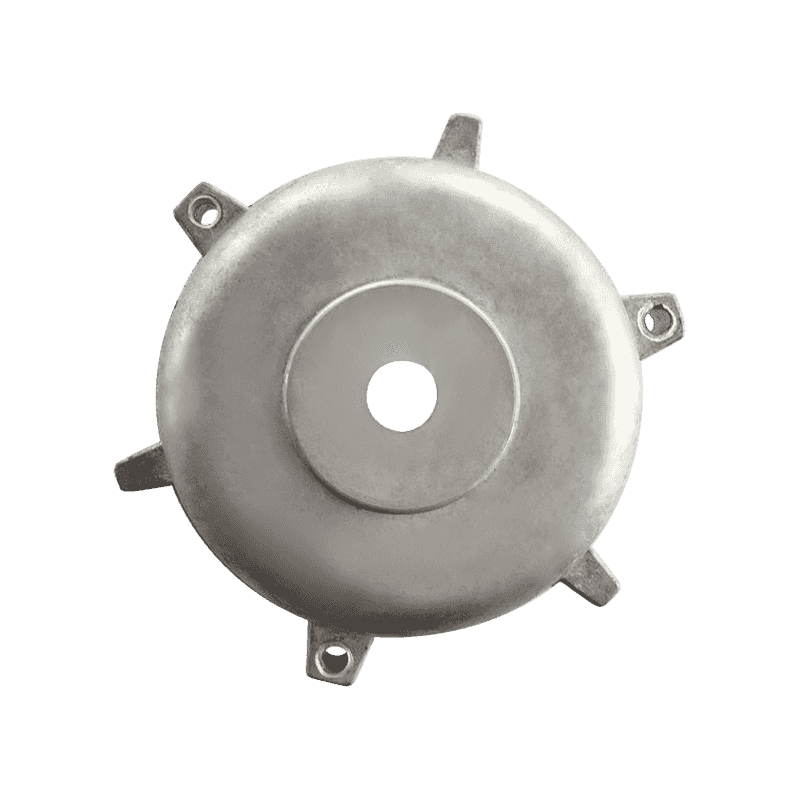

Die Zink-Legierung Die Casting hat auch Vorteile bei der Kostenkontrolle. Aufgrund des niedrigen Schmelzpunkts und der guten Formmerkmale können die Geräte für die Stanze bei geringeren Energieverbrauch betrieben werden, wodurch der Energieverbrauch im Produktionsprozess verringert wird. Im Vergleich zu anderen Metallmaterialien sind Zinklegierungen auch in Rohstoffbeschaffungs- und Verarbeitungskosten kontrollierbar. Der Stempelverfahren hat ein hohes Maß an automatisierter Produktionskapazität, wodurch die Form einer großen Anzahl von Teilen in kurzer Zeit vervollständigt wird und die große Nachfrage des Marktes nach Elektrowerkzeuganpassungen entspricht. Dies verbessert nicht nur die Produktionseffizienz, sondern senkt auch die Arbeitskosten. Durch die Optimierung des Produktionsprozesses und des angemessenen Schimmelpilzdesigns kann die Lebensdauer der Schimmelpilze weiter erweitert werden, wodurch die zusätzlichen Ausgaben verringert werden, die durch Schimmelpilzersatz verursacht werden.

Oberflächenqualität und Nachbearbeitung der Anpassungsfähigkeit

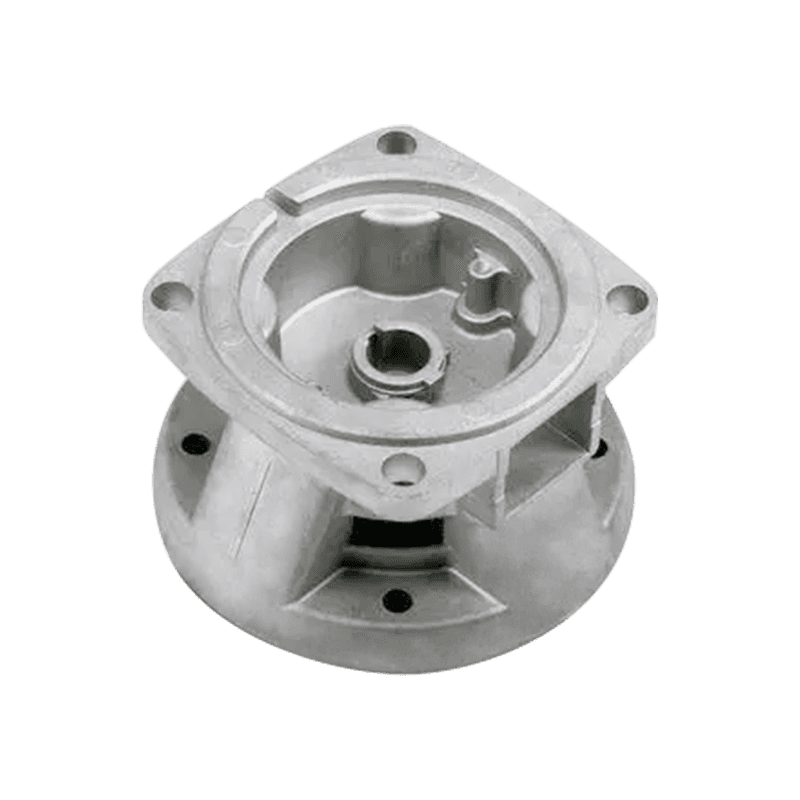

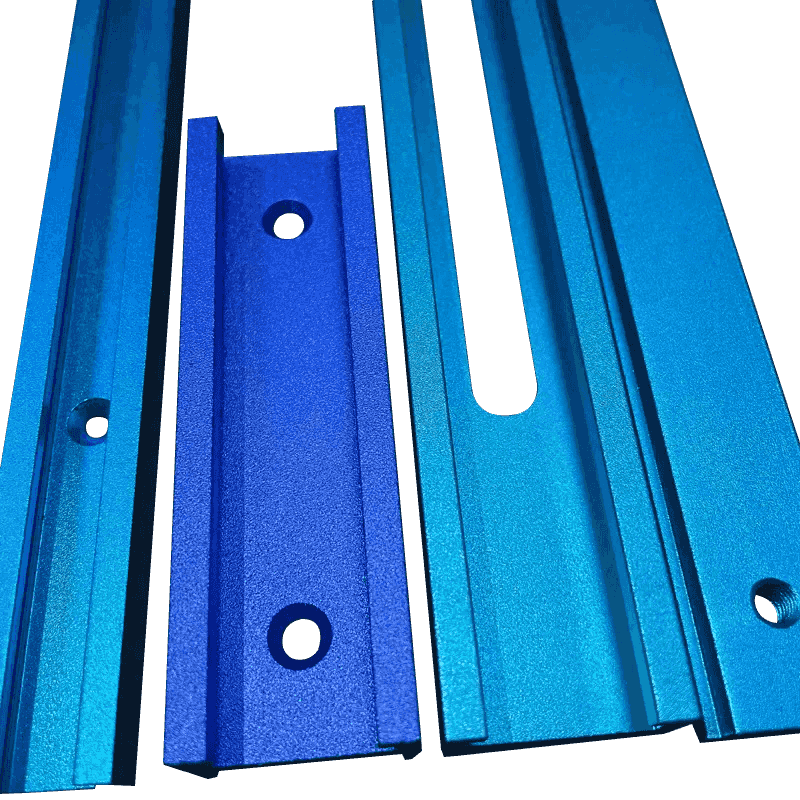

Die Zinklegierungs-Stanze haben eine hohe Oberfläche, was einen guten Grundzustand für die nachfolgende Oberflächenbehandlung darstellt. Bei Elektrowerkzeuganpassungen hängt die Oberflächenbehandlung nicht nur mit der Ästhetik zusammen, sondern beinhaltet auch funktionelle Anforderungen wie Korrosionsbeständigkeit, Verschleißresistenz und Isolierung. Zink -Legierungs -Teile können leicht eine Vielzahl von Oberflächenbehandlungsmethoden wie Elektroplatten, Sprühen, Anodisierungs- und Chemikalienbeschichtung erreichen, um die Leistungsanforderungen in verschiedenen Gebrauchsumgebungen zu erfüllen. In der Elektrowerkzeugindustrie sind Teile häufig Feuchtigkeit, Staub und öligen Umgebungen ausgesetzt. Nach einer ordnungsgemäßen Oberflächenbehandlung können Zinklegierungsanpassungen der Korrosion und Verschleiß besser widerstehen und ihre Lebensdauer verlängern.

Gleichgewicht zwischen leichter Struktur und Festigkeit

Im modernen Elektrowerkzeugdesign ist das Gleichgewicht zwischen leichter und struktureller Stärke eines der Kernziele. Die Zinklegierung hat eine hohe Dichte, ermöglicht jedoch eine dünnere Wanddicke, die es ermöglicht, eine leichte Design von Teilen zu erreichen und gleichzeitig die Anforderungen an die Festigkeit zu erfüllen. Durch die Optimierung des strukturellen Designs und der Wanddicke kann der Materialverbrauch verringert und das Gesamtgewicht verringert werden, wodurch die Tragbarkeit und der Betriebskomfort des Werkzeugs verbessert werden. Für Benutzer kann diese Kombination aus Leichtigkeit und Haltbarkeit die Nutzungserfahrung des Tools verbessern, insbesondere für langfristige Operationen oder Anlässe mit hoher Portabilitätsanforderungen.

Defektkontrolle und Prozessverbesserung

Beim Stempelprozess von Zinklegierungspflichten sind Poren, kalte Schließungen und Oberflächenfehler häufige Qualitätsprobleme. Um die Auswirkungen dieser Defekte auf die Leistung von Teilen zu verringern, können Verbesserungen durch Vakuum -Würfelguss, langsames Füllen, optimiertes Gate- und Abgassystem und andere Prozessmittel vorgenommen werden. Mit Hilfe der fortschrittlichen Technologie zur Analyse der Formflussanalyse können potenzielle Defekte in der Stufe der Formgestaltung vorhergesagt und verringert werden, und die Stabilität des Produktionsprozesses kann verbessert werden. Gleichzeitig kann durch Hinzufügen von Formkühlkanälen und Verbesserung des Gossensystems das Temperaturbilanz während des Formprozesses verbessert werden, wodurch die Qualität des fertigen Produkts verbessert wird. Die umfassende Anwendung dieser Verbesserungsmaßnahmen bietet eine Garantie für die allgemeine Qualitätskontrolle von Würfel.

Sich an die vielfältigen Bedürfnisse von Elektrowerkzeugen anpassen

Verschiedene Arten von Elektrowerkzeugen, wie Bohrmaschinen, Schneidemaschinen, Mahlen usw., haben unterschiedliche Anforderungen an Armaturen in Bezug auf die strukturelle Festigkeit, den Verschleißfestigkeit, die Wärmeableitungsleistung usw. Die Entwurfsflexibilität von Zinklegierungsgurchen kann sich an die vielfältigen Anforderungen der Teilstrukturen anpassen, insbesondere in komplexen, gekrümmten Oberflächen oder internen Verstärkungsrippen. Es hat eine gute Formbarkeit. Durch angemessenes Schimmeldesign und -prozessanpassung kann die Produktion personalisierter Teile erreicht werden, ohne zusätzliche Prozesse hinzuzufügen, um die besonderen Bedürfnisse verschiedener Elektrowerkzeuge zu erfüllen. Diese Funktion ist für Elektrowerkzeughersteller von praktischem Wert, die mehrere Serien und mehrere Produktmodelle produzieren.

Vergleich der Zinklegierung mit anderen Materialien

Im Vergleich zu häufigen Stempelmaterialien wie Aluminiumlegierung und Magnesiumlegierung hat die Zinklegierung bestimmte Vorteile in der dimensionalen Genauigkeit, der Lebensdauer und der Prozessstabilität. Obwohl die Aluminiumlegierung eine geringere Dichte aufweist und für extrem leichte Teile besser geeignet ist, trägt die Schimmelpilze schneller und hat höhere langfristige Kosten. Magnesiumlegierung ist in Bezug auf das Gewicht gut ab, aber die Materialkosten und die Prozesskontrolle sind schwieriger. Im Gegensatz dazu ist die Zink -Legierung in Bezug auf umfassende Kosten, Produktionseffizienz und Genauigkeit des Fertigprodukts ausgeglichener, was es zu einer gemeinsamen Wahl für viele Hersteller von Elektrowerkzeugen macht.

Vergleich der Leistung der Zinklegierung mit anderen Stanzmaterialien

| Material | Dimensionsgenauigkeit | Formenleben | Komplexität bilden | Rohstoffkosten | Dichte |

|---|---|---|---|---|---|

| Zinklegierung | Hoch | Lang | Hoch | Medium | Hoch |

| Aluminiumlegierung | Medium | Medium | Medium | Medium | Medium |

| Magnesiumlegierung | Medium | Kurz | Medium | Hoch | Niedrig |

Nachhaltigkeit und Recycling

Im Rahmen des aktuellen Trends der grünen Herstellung ist die Recyclingabilität von Materialien zu einem wichtigen Indikator für die Besorgnis für Unternehmen geworden. Die Zinklegierung hat eine hohe Recyclingquote, und die Leistung nach der Regeneration bleibt stabil, was für die sekundäre Stanzproduktion geeignet ist. Durch die Einrichtung eines wirksamen Recyclingsystems können Hersteller Materialverschwendung reduzieren, die Umweltbelastung reduzieren und die Produktionskosten senken. Darüber hinaus können Schrott und nicht qualifizierte Produkte, die während des Stempelverfahrens erzeugt werden, neu markiert und wiederverwendet werden, um die Effizienz der Ressourcenauslastung weiter zu verbessern. Diese Recycling -Funktion ermöglicht die Zink -Legierung, die Umweltschutzanforderungen zu erfüllen und gleichzeitig die Wettbewerbsfähigkeit von Unternehmen zu verbessern.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский