Wie kann die Effizienz der Aluminiumdruckgussproduktion verbessert und die Kosten gesenkt werden?

11-08-2025 Prozessoptimierung verbessert die Produktionseffizienz

Die Effizienz der Aluminiumdruckgussproduktion hängt eng mit dem Prozessablauf zusammen. Eine angemessene Prozessgestaltung kann die Produktionszykluszeit verkürzen, den Energieverbrauch senken und die Produktionsgeschwindigkeit von Einzelstücken erhöhen. Erstens kann eine gut konzipierte Formstruktur und ein gut konzipiertes Angusssystem dazu beitragen, die Einspritz- und Kühlzeiten zu verkürzen und dadurch die Produktionsgeschwindigkeit der Einheiten zu erhöhen. Durch die Optimierung von Formentlüftungs- und Kühlsystemen können Fehler reduziert und Nacharbeitskosten gesenkt werden. Zweitens sorgt die Anpassung von Prozessparametern wie Einspritzgeschwindigkeit, Haltezeit und Gießtemperatur für einen gleichmäßigen Metallfluss, reduziert Fehler wie Porosität und Schrumpfung, verbessert die Ausbeute beim ersten Durchgang und reduziert Materialverluste. Computersimulationstechnologie kann bei der Prozessgestaltung helfen, indem sie potenzielle Probleme proaktiv erkennt und Zeit bei Formversuchen und Inbetriebnahme spart.

Gerätemanagement und Wartung sorgen für eine stabile Produktion

Die Leistung und Stabilität der Ausrüstung wirkt sich erheblich auf die Produktionseffizienz aus. Durch effektives Gerätemanagement und Wartung können Geräteausfallzeiten reduziert und eine kontinuierliche Produktion sichergestellt werden. Überprüfen und warten Sie regelmäßig die Hydraulik-, Heiz- und Steuerungssysteme der Druckgussmaschine, um einen optimalen Betrieb sicherzustellen. Die Einführung automatisierter und intelligenter Geräte, die mithilfe von Sensoren und Steuerungssystemen den Produktionsstatus in Echtzeit überwachen, ermöglicht Fehlerwarnungen und Ferndiagnosen, reduziert manuelle Eingriffe und verbessert die Geräteauslastung. Gestalten Sie Produktionspläne rational, um eine Überbeanspruchung oder ungenutzte Ausrüstung zu vermeiden und so die Gesamtproduktionskapazität zu erhöhen.

Materialnutzung und Kostenkontrolle

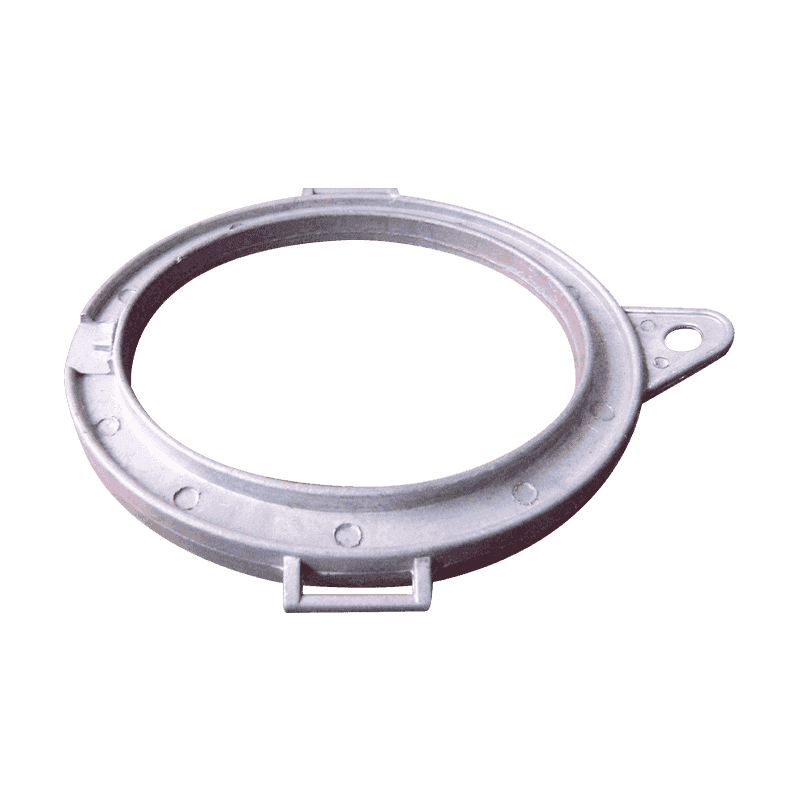

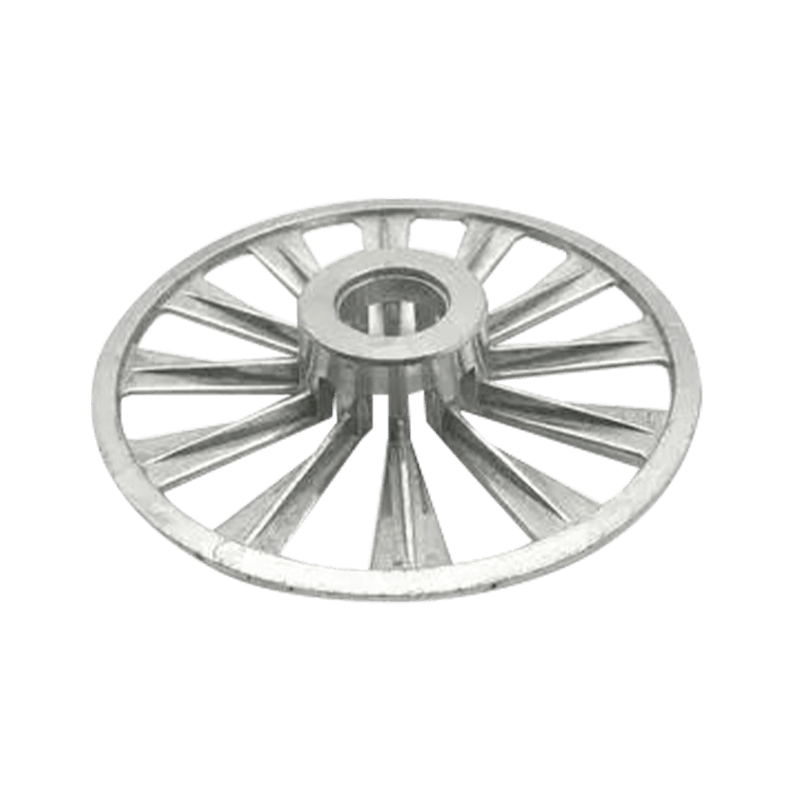

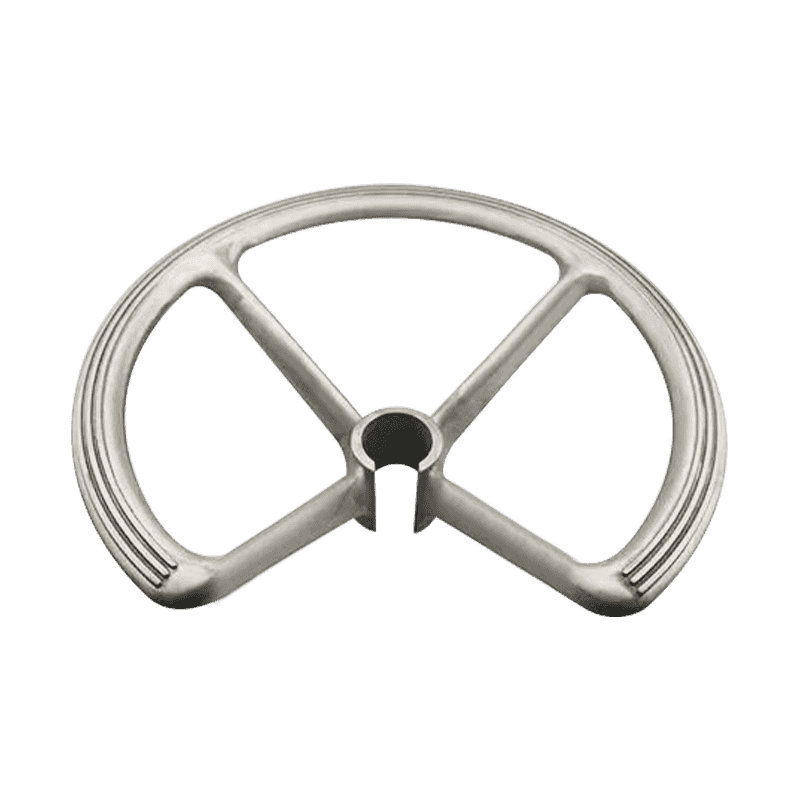

Aluminiumdruckguss Materialkosten machen einen erheblichen Anteil der Gesamtkosten aus, sodass eine rationelle Materialnutzung ein wichtiger Ansatz zur Kostensenkung ist. Wählen Sie zunächst die geeignete Aluminiumlegierung aus und achten Sie dabei auf Kosten- und Leistungsanforderungen, um eine Überkonstruktion zu vermeiden, die zu Materialverschwendung führt. Zweitens optimieren Sie die Heiz- und Halteprozesse für das geschmolzene Aluminium, um Oxidationsverluste und Einschlüsse während des Schmelzprozesses zu minimieren und so die Ausschussrate zu senken. Bei der Konstruktion von Aluminium-Druckgussteilen sollte auch eine Reduzierung des Materialverbrauchs berücksichtigt werden, beispielsweise durch die Verwendung geeigneter Wandstärken und leichter Strukturen, um den Verbrauch von geschmolzenem Aluminium zu reduzieren. Durch die Einrichtung eines Recycling- und Wiederverwendungssystems für Schrott können die Kosten für die Materialbeschaffung effektiv gesenkt und gleichzeitig die Auswirkungen auf die Umwelt minimiert werden.

| Materialnutzungsmaßnahmen | Spezifische Aktionen |

|---|---|

| Angemessene Legierungsauswahl | Wählen Sie geeignete Legierungstypen basierend auf Leistung und Kosten |

| Optimierter Schmelzprozess | Kontrollieren Sie die Erhitzungstemperatur und -zeit, um Oxidation und Verunreinigungen zu reduzieren |

| Optimierung des Strukturdesigns | Verwenden Sie die richtige Wandstärke und ein leichtes Design, um den Materialverbrauch zu reduzieren |

| Abfallrecycling und Wiederverwendung | Richten Sie Abfallrecyclingsysteme ein, um die Rückgewinnung und Nutzung von Aluminium zu verbessern |

Qualitätskontrolle reduziert Nacharbeits- und Ausschussraten

Qualitätsprobleme wirken sich direkt auf Produktionskosten und Effizienz aus. Durch eine Stärkung der Prozessqualitätskontrolle können Nacharbeits- und Ausschussquoten wirksam reduziert werden. Erstens müssen die Standards für die Materialeingangskontrolle strikt durchgesetzt werden, um eine gleichbleibende Qualität des Rohmaterials sicherzustellen. Zweitens stellen Sie sicher, dass die Prozessparameter innerhalb der Kontrollbereiche stabil bleiben. Verwenden Sie Online-Testgeräte, um wichtige Parameter und die Produktqualität in Echtzeit zu überwachen und so zeitnahe Prozessanpassungen zu ermöglichen. Führen Sie eine Ursachenanalyse für häufige Defekte wie Porosität und Risse durch und ergreifen Sie gezielte Maßnahmen, um deren Auftreten zu reduzieren. Verbessern Sie die Mitarbeiterschulung, um die betrieblichen Fähigkeiten und das Qualitätsbewusstsein zu stärken. Reduzieren Sie durch kontinuierliche Qualitätsverbesserungsmaßnahmen die Anzahl fehlerhafter Produkte und sparen Sie Nacharbeitszeit und Materialkosten.

Managementstrategien und Personalschulungen fördern die kontinuierliche Verbesserung

Die Qualität des Produktionsmanagements steht in direktem Zusammenhang mit Effizienz und Kostenkontrolle. Richten Sie ein wissenschaftliches Produktionsmanagementsystem ein, das Produktionsplanung, Materialmanagement, Gerätewartung und Qualitätsmanagement umfasst, um einen koordinierten Betrieb aller Aspekte sicherzustellen. Implementieren Sie ein Informationsmanagementsystem, um die Erfassung und Analyse von Produktionsdaten in Echtzeit zu ermöglichen, die Entscheidungsfindung zu unterstützen und die Reaktionsfähigkeit zu verbessern. Priorisieren Sie die Mitarbeiterschulung, um ihr Verständnis und die Umsetzung von Prozessen, Geräten und Qualitätsanforderungen zu verbessern und so die Produktionseffizienz zu verbessern. Fördern Sie die Kommunikation und Zusammenarbeit im Team, um Produktionsprobleme umgehend zu lösen und kontinuierliche Verbesserungen voranzutreiben. Verbessern Sie die Mechanismen zur Leistungsbeurteilung, um Mitarbeiter zu motivieren, sich aktiv an Aktivitäten zur Effizienz- und Kostenverbesserung zu beteiligen.

| Managementstrategie | Umsetzungsmaßnahmen |

|---|---|

| Produktionsplanung | Entwickeln Sie sinnvolle Produktionspläne und koordinieren Sie die Ausrüstung und Personalressourcen |

| Informationsmanagement | Einführung von MES und anderen Systemen zur Datenerfassung und -analyse |

| Mitarbeiterschulung | Führen Sie regelmäßige Schulungen zu Prozessen, Gerätebetrieb und Qualitätsstandards durch |

| Teamkommunikation | Richten Sie Kommunikationsplattformen ein, um Produktionsprobleme umgehend anzugehen |

| Leistungsbewertung | Richten Sie Anreizmechanismen ein, um Effizienz- und Kostenverbesserungen zu fördern |

Verbessern Sie die Produktionseffizienz durch den Einsatz von Automatisierungstechnologie

Mit der Entwicklung von Industrie 4.0 führt die Aluminiumdruckgussindustrie schrittweise automatisierte Geräte ein, um die Produktionseffizienz zu verbessern und die Arbeitskosten zu senken. Automatische Be- und Entlademanipulatoren und -roboter ermöglichen ein schnelles Be- und Entladen der Formen, reduzieren die Arbeitszeit des Bedieners und verbessern die Stabilität des Produktionszyklus. Automatisierte Inspektionsgeräte können auch Produktabmessungen, Mängel und Gewicht online überwachen, Anomalien umgehend erkennen und verhindern, dass fehlerhafte Produkte in nachgelagerte Prozesse gelangen. Automatisierung kann auch durch menschliches Versagen verursachte Qualitätsprobleme reduzieren und so die Kontinuität und Stabilität der gesamten Produktion verbessern.

Grüne Produktionskonzepte reduzieren den Kostendruck

Eine umweltfreundliche Produktion trägt nicht nur zum Umweltschutz bei, sondern senkt auch langfristig die Betriebskosten. Aluminiumdruckguss verbraucht viel Energie. Der Einsatz energieeffizienter Geräte und die Optimierung des Energiemanagements können dazu beitragen, die Energiekosten zu senken. Beispielsweise kann der Einsatz energieeffizienter Öfen und Heizgeräte sowie die rationelle Planung von Produktionsschichten zur Minimierung von Leerläufen den Strom- und Brennstoffverbrauch erheblich senken. Darüber hinaus entsprechen umweltfreundliche Maßnahmen wie die Abgasrückgewinnung und die Wiederverwendung von Abfallstoffen nicht nur den Umweltvorschriften, sondern reduzieren auch die Ressourcenverschwendung und die Gesamtbetriebskosten.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский