Reicht die Stärke der Aluminium-Legierungs-Elektrowerkzeug-Teile aus, die ausreicht, um die Anforderungen von Hochlastvorgängen zu erfüllen?

03-06-2025 Grundfestigkeitseigenschaften von Aluminiumlegierungen im Rahmen des Stempelverfahrens

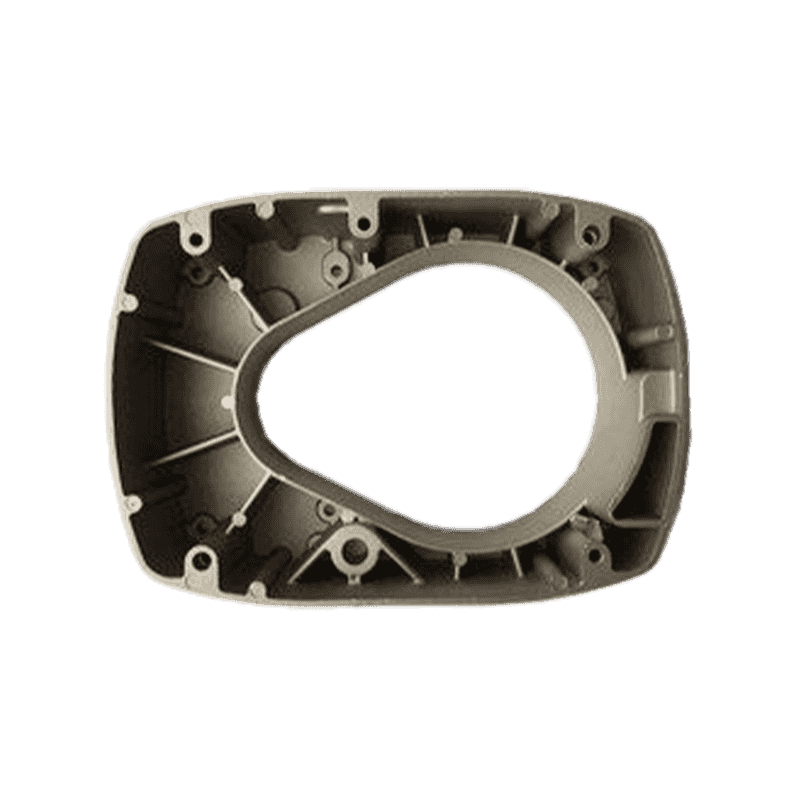

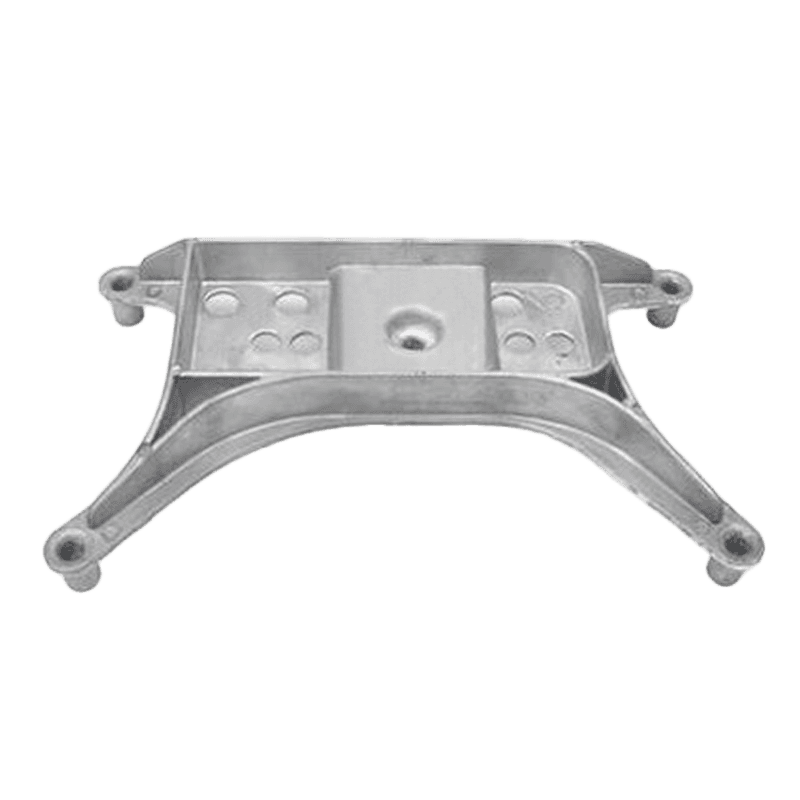

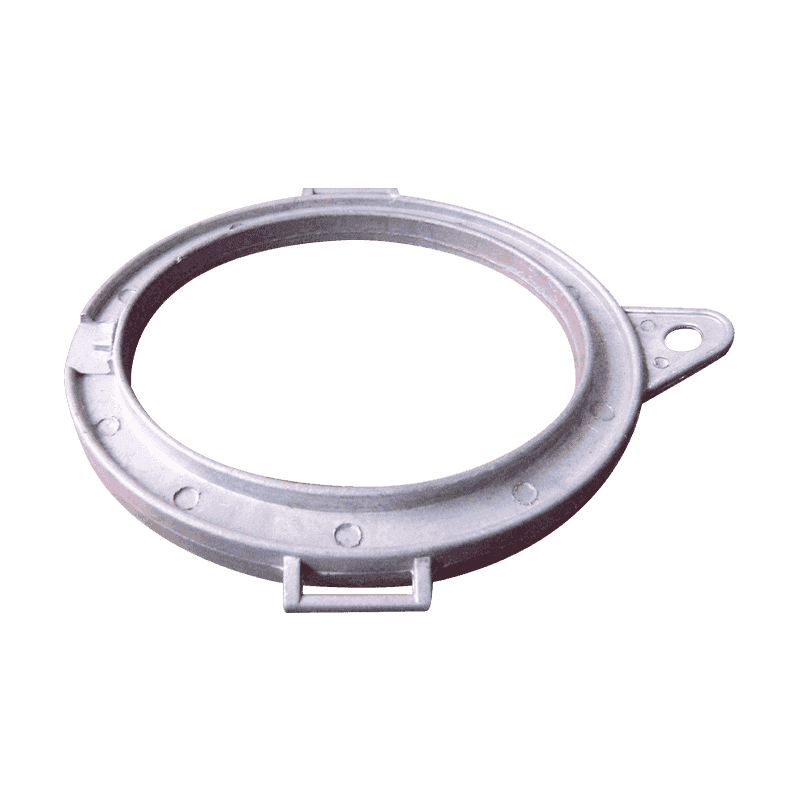

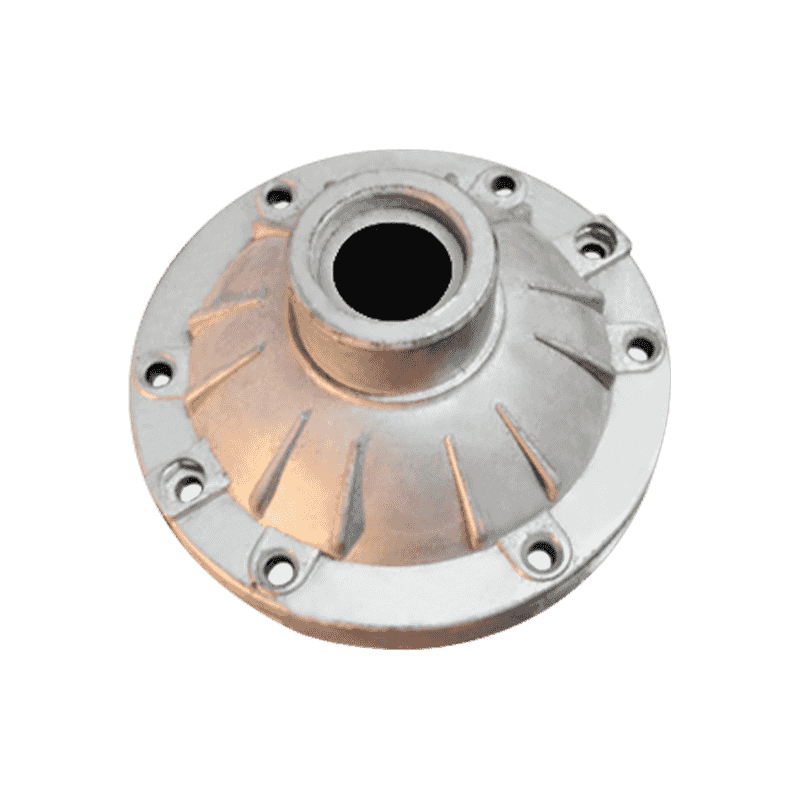

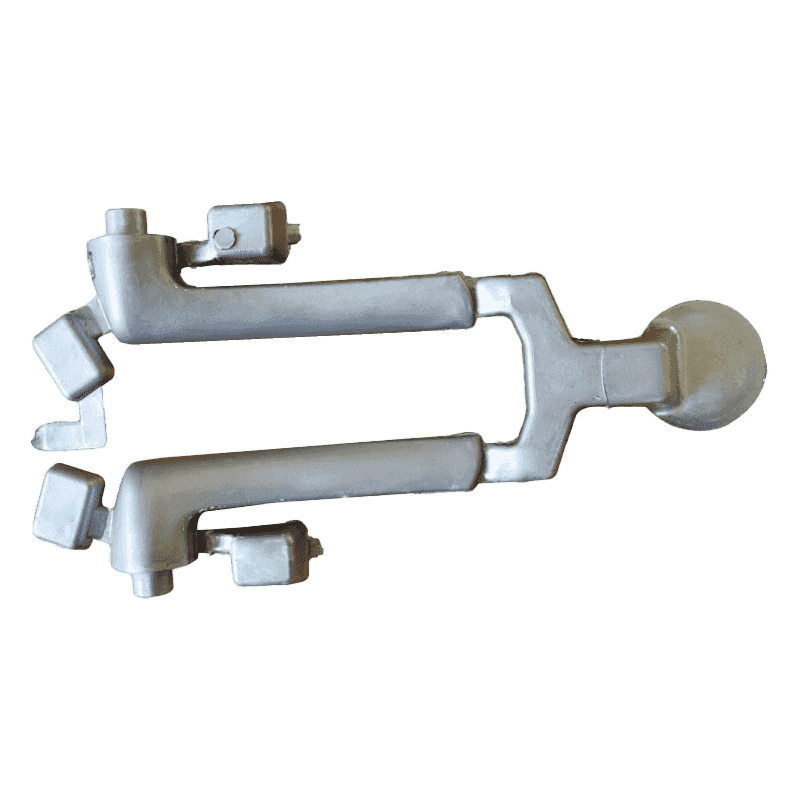

Aluminiumlegierung Die-Castings werden aufgrund ihrer geringen Dichte, der Lichtstruktur und ihrer hohen Formeffizienz häufig in Elektrowerkzeugen und internen Strukturteilen verwendet. Gemeinsame Materialien wie ADC12, A380, Alsi9cu3 usw. weisen eine gute Zugfestigkeit und die Schlagfestigkeit auf. Obwohl die absolute Festigkeit der Aluminiumlegierung niedriger ist als die von geschmiedeten Stahl oder Edelstahl, kann die tragende Lücke durch Wandstärke, Rippenanordnung usw. während des Designs ausgeglichen werden. Für den Gehäuse, die Schutzstruktur oder den Druck tragenden Teile von Elektrowerkzeugen kann ihre grundlegende Festigkeit die mechanischen Anforderungen erfüllen, die für den täglichen Gebrauch erforderlich sind.

Der Einfluss der strukturellen Konstruktion und der Kraftverteilung auf die Festigkeitsleistung

Die Gussteile müssen während des Designs strukturelle Einheitlichkeit und Stressdispersionsprinzipien berücksichtigen. Die Spannungskonzentration kann durch Verstärkung von Rippen, Stützrippen oder Filetübergängen verringert werden, wodurch die Gesamtkapazität der tragenden Gesamtlager verbessert wird. Die Teile der Stanzteile in Elektrowerkzeugen müssen normalerweise intermittierende Vibrationen, Hochfrequenzdrehungen und Reaktionskraftwirkung standhalten. Daher ist ein angemessenes strukturelles Design nicht nur der Schlüssel zur Verbesserung der laden tragenden Leistung, sondern auch in direktem Zusammenhang mit der Stabilität von Teilen während der Verwendung.

Der Einfluss der Qualitätsformqualität auf die Stärkekonsistenz

Wenn während des Stempelverfahrens Schrumpflöcher, Poren, kalte Schließungen und andere Defekte auftreten, wird die Kompaktheit der inneren Struktur der Teile beeinflusst, was zu einer Abnahme der lokalen Festigkeit führt. Um die Qualität von Stanzteilen zu gewährleisten, müssen wichtige Verfahrensparameter wie Schimmelpilztemperatur, Legierungsgeschwindigkeit, Auspuffanlage und Formgestaltung gesteuert werden. Fertige Teile müssen normalerweise durch Röntgenerkennung, metallographische Analyse oder mechanische Tests verifiziert werden, um deren Festigkeitsverteilung zu überprüfen. In der Massenproduktion ist die Kontrollierbarkeit des Stempelverfahrens von großer Bedeutung, um die Konsistenz der Gesamtstärke zu gewährleisten.

Anwendungsgrenzen für Hochlastszenarien geeignet

Obwohl die Teile von Aluminiumlegierungen mit Aluminium in der Getriebehäuser, der Vorderschutzplatte, der Zahnradhöhle und anderer Teile von Elektrowerkzeugen häufig verwendet werden, können einige Strukturen unter hohen Frequenz-, hohen und hohen Temperaturumgebungen immer noch unzureichende Festigkeits- oder Deformationsprobleme haben. Zum Beispiel stellen schwere Industrie-Bohrmaschinen, Impact-Schrauben und andere hochintensive Operationen und lange Arbeitszyklen höhere Anforderungen an die Ermüdungsleistung von Teilen auf. In solchen Szenarien ist es häufig notwendig, verstärkte Aluminiumlegierungsmaterialien zu entsprechen oder die mechanischen Eigenschaften durch Wärmebehandlung, Infiltration und andere Methoden zu verbessern.

In Kombination mit dem Nachbearbeitungsprozess zur Optimierung der Kraftleistung

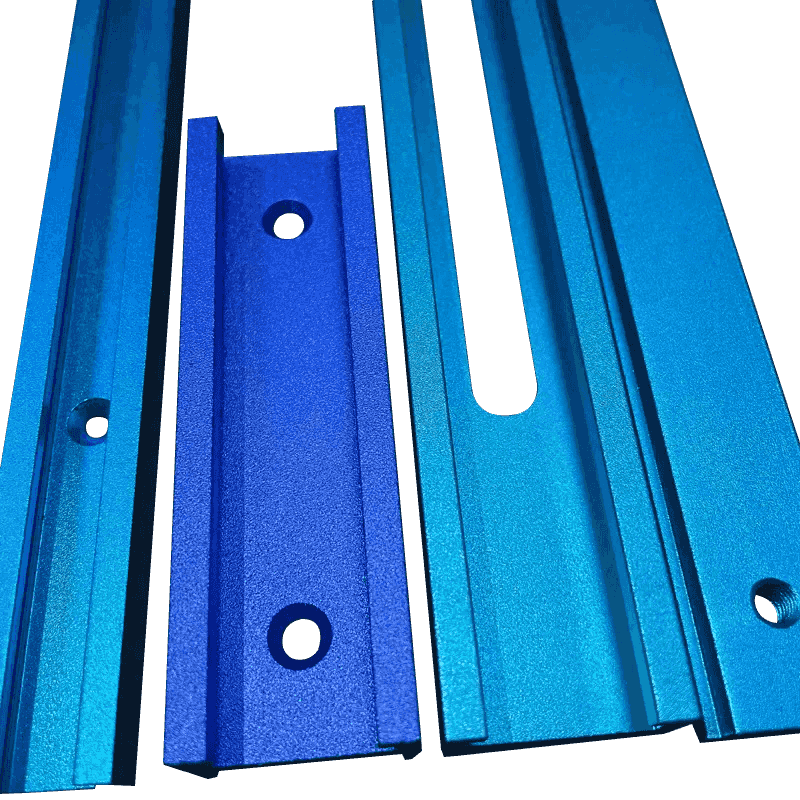

Um die Festigkeit weiter zu verbessern, verwenden Aluminiumlegierguss häufig den T5- oder T6 -Wärmebehandlungsprozess, um die SI- und Cu -Elemente in der Organisation auszurüsten und zu härten. Gleichzeitig werden einige Schlüsselteile durch mechanische Verarbeitung ergänzt, um die Verbindungsgenauigkeit und die mechanische Stabilität zu gewährleisten. In Bezug auf die Oberflächenbehandlung tragen Prozesse wie Anodisierung und elektrophoretische Beschichtung nicht nur zur Verbesserung der Korrosionsresistenz bei, sondern bieten auch einen gewissen Pufferschutz gegen externe Krafteinflüsse.

Anwendungsleistung in tatsächlichen Fällen

In den tatsächlichen Produktanwendungen, wie beispielsweise ein bestimmtes Modell der Handheld -Winkelschleife, verwendet die vordere Hülle das ADC12 -Würfelguss. Es wurde überprüft, dass diese Struktur in einer Hochgeschwindigkeitsvibrationsumgebung ohne offensichtliche Risse oder Verformung hunderte von Stunden stabil laufen kann. Darüber hinaus werden in der Schalenstruktur von Hochfrequenz-Demontage- und Montage-Elektroschlüssel die Aluminiumlegierungen des Kasters weit verbreitet, und die Anforderungen an Torsions- und Kompressionswiderstand werden durch die Kontrolle der Rippenposition und der Dicke erfüllt. .

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский