Wie kann ich interne Defekte in Aluminiumlegierung automatisch sterben?

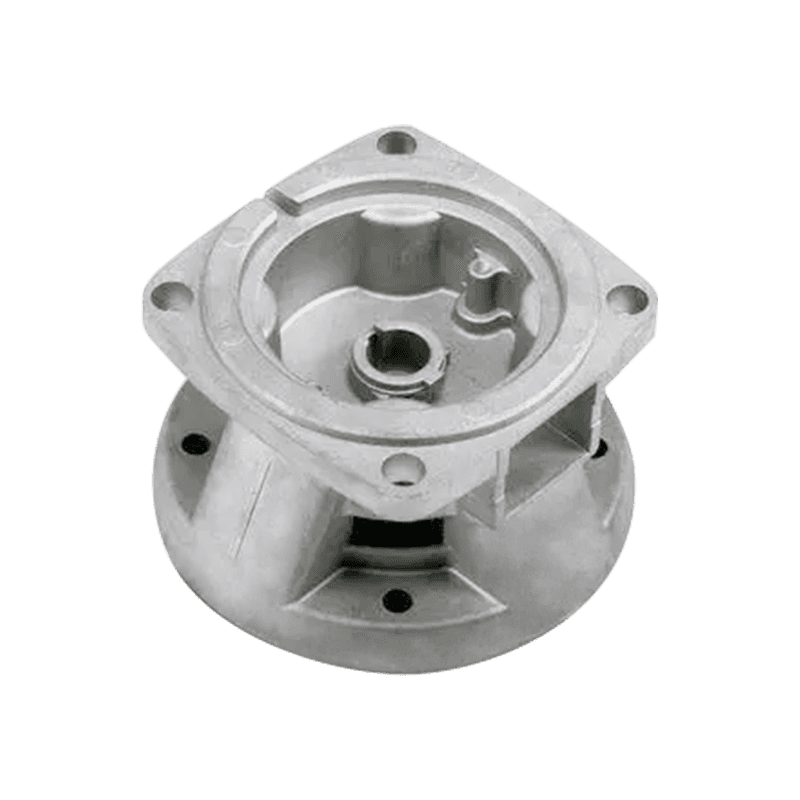

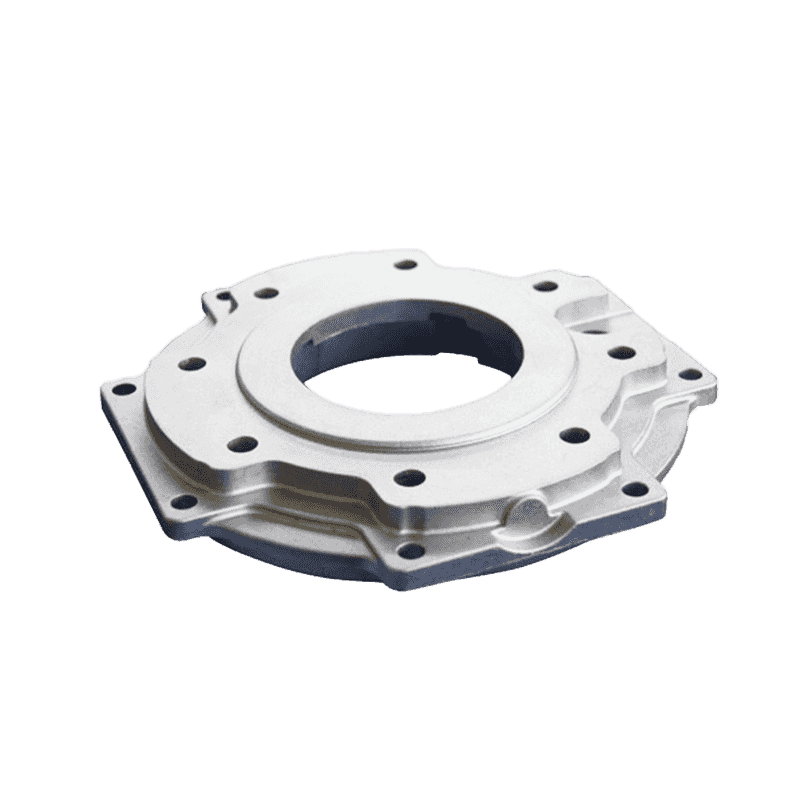

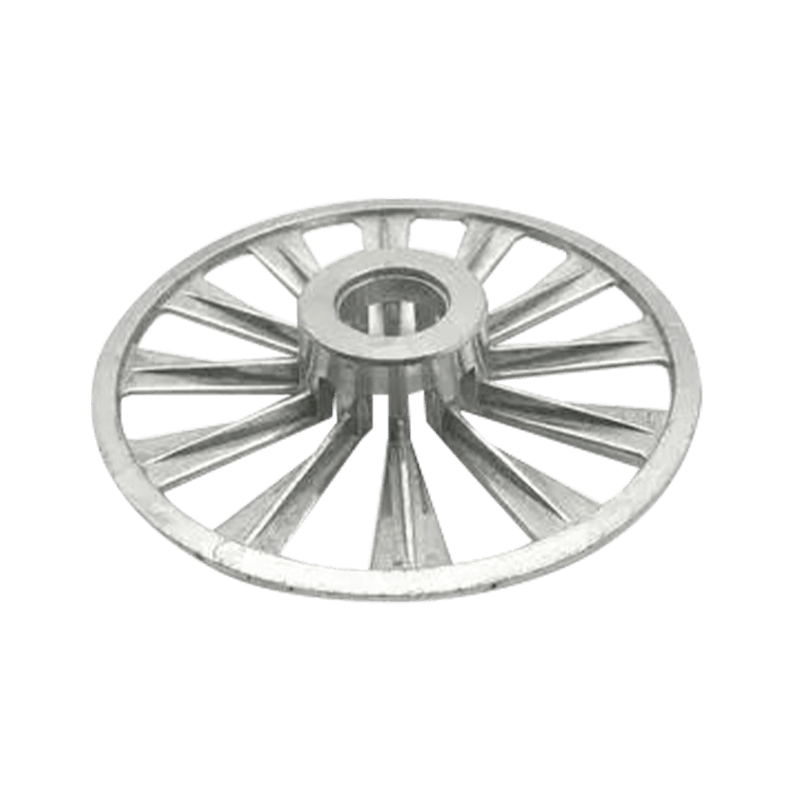

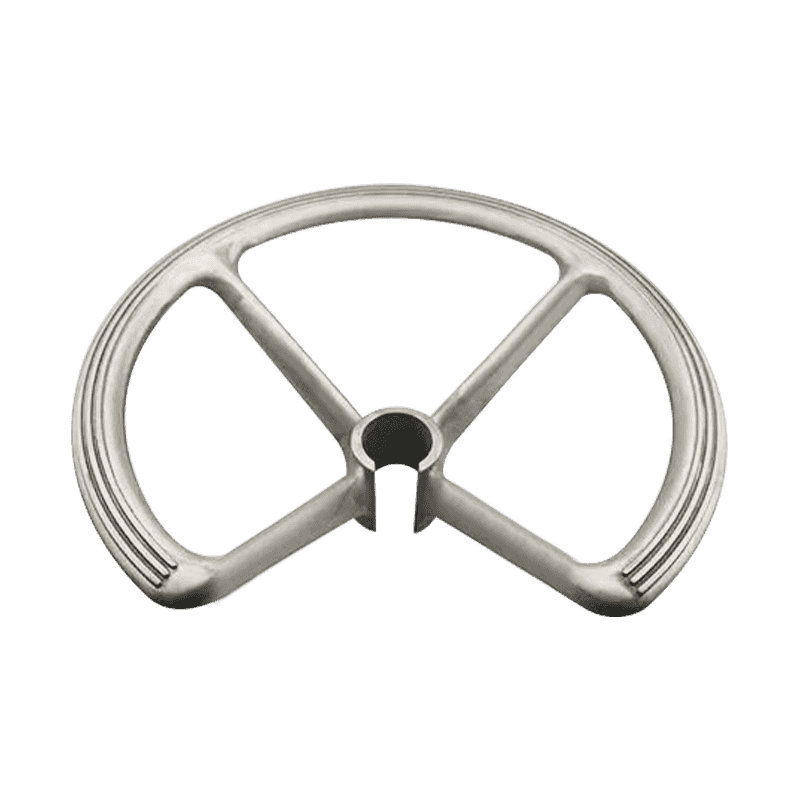

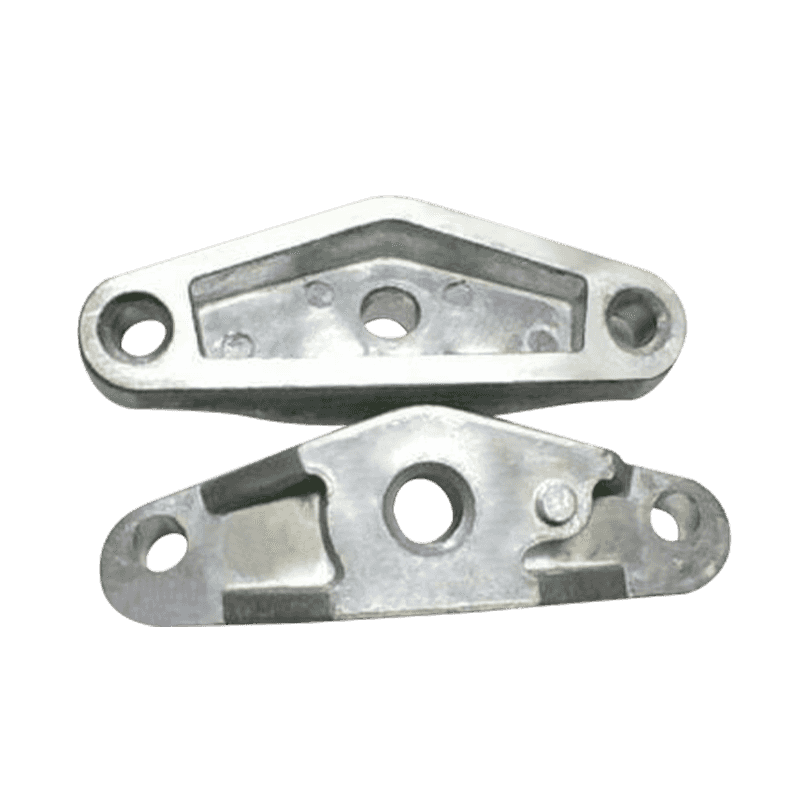

13-05-2025 Im Produktionsprozess von Aluminiumlegierung Automobilteile sterben Gussteile Die Erkennung interner Defekte ist eine entscheidende Qualitätskontrollverbindung. Diese Defekte beeinflussen häufig direkt die mechanischen Eigenschaften, die Versiegelungsleistung und die langfristige Zuverlässigkeit von Teilen, sodass sie mit wissenschaftlichen Methoden identifiziert und kontrolliert werden müssen.

Die Gussteile von Aluminiumlegierungen sind anfällig für interne Defekte wie Poren, Schrumpfung, Einschlüsse, Risse usw. Während des Herstellungsprozesses. Diese Probleme werden hauptsächlich durch Faktoren wie Legierungsschmelzen, Schimmeldesign und unsachgemäße Kontrolle der Gussparameter der Würfel verursacht. Sie können nicht direkt durch das bloße Auge identifiziert werden, sodass spezielle Erkennungsmethoden erforderlich sind.

Eine der häufig verwendeten Methoden bei der tatsächlichen Erkennung ist die radiologische Fehlererkennung. Diese Methode verwendet energiereiche Strahlen, um das Würfelguss zu durchdringen und seine innere Struktur zu stellen. Aufgrund der unterschiedlichen Absorptionskapazität verschiedener Materialdichten für Strahlen können interne Defekte wie Löcher und Risse in der Bildgebung gezeigt werden. Diese Methode eignet sich für Schlüsselteile mit komplexen Formen und vollständigen inneren Strukturen wie Motorgehäusen, Getriebehäusern usw. Durch die radiologische Erkennung können nicht nur die Art, Größe und Verteilung der Defekte eindeutig beobachtet werden, sondern auch ihre Ursachen können analysiert werden, um eine Grundlage für nachfolgende Prozessanpassungen zu liefern.

Eine weitere häufige Erkennungsmethode ist Ultraschalltests. Diese Methode erkennt interne Anomalien basierend auf den Ausbreitungseigenschaften von Schallwellen in Materialien. Wenn Schallwellen auf Löcher oder Einschlüsse stoßen, tritt Reflexion oder Streuung auf. Durch Erfassen der Änderung des Rückgabegehörs kann festgelegt werden, ob sich Defekte im Teil befinden. Ultraschalluntersuchungen eignen sich besonders für Aluminiumlegierungstempel mit hohen Anforderungen an Dichte und Stärke und haben die Vorteile von nicht-zerstörerisch, sicher und effizient. Für Teile mit komplexen Formen oder unregelmäßigen Oberflächen ist die Signalstörung jedoch groß, und erfahrene Operatoren sind erforderlich, um die wahre Bedeutung der Signaländerung zu bestimmen.

Bei einigen Stanzkasten mit besonderen Anforderungen für die Versiegelung kann auch Luftdichtungstests verwendet werden. Diese Methode bestimmt indirekt, ob intern angeschlossene Poren oder Risse vorhanden sind, indem ein bestimmter Gasdruck in den Teil weitergegeben und festgestellt wird, ob es aussieht. Diese Methode wird häufig verwendet, um Öl-, Gas- oder Wasserkreiskomponenten an Automobilen zu erfassen, um sicherzustellen, dass sie aufgrund von Leckagen während der Arbeit nicht fehlfest werden.

Die industrielle Computertomographie-Technologie wird auch schrittweise auf die Erkennung von High-End-Stanzkasten angewendet. Diese Methode kann das Stempel in drei Dimensionen rekonstruieren und ihre interne Struktur intuitiv anzeigen. Es ist für die F & E -Stufe oder die Probenbewertung mit hohen Qualitätsanforderungen geeignet. Obwohl die Kosten hoch sind, bieten seine Bildgebung und Analysetiefe einen breiteren Raum für die Identifizierung von Defekten.

Zusätzlich zu den oben genannten herkömmlichen Erkennungsmethoden werden metallographische Analysen und Slice -Beobachtungen manchmal zur weiteren Überprüfung kombiniert. Durch die Analyse der Mikrostruktur von Aluminiumlegierungen können wir ein tieferes Verständnis des Formationsmechanismus von Defekten und den Änderungen der Metallstruktur haben, um die Prozessbedingungen an der Quelle zu optimieren.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский