Der Einfluss des Herstellungsprozesses von Badezimmeraccessoires mit Zinklegierung auf die Festigkeit

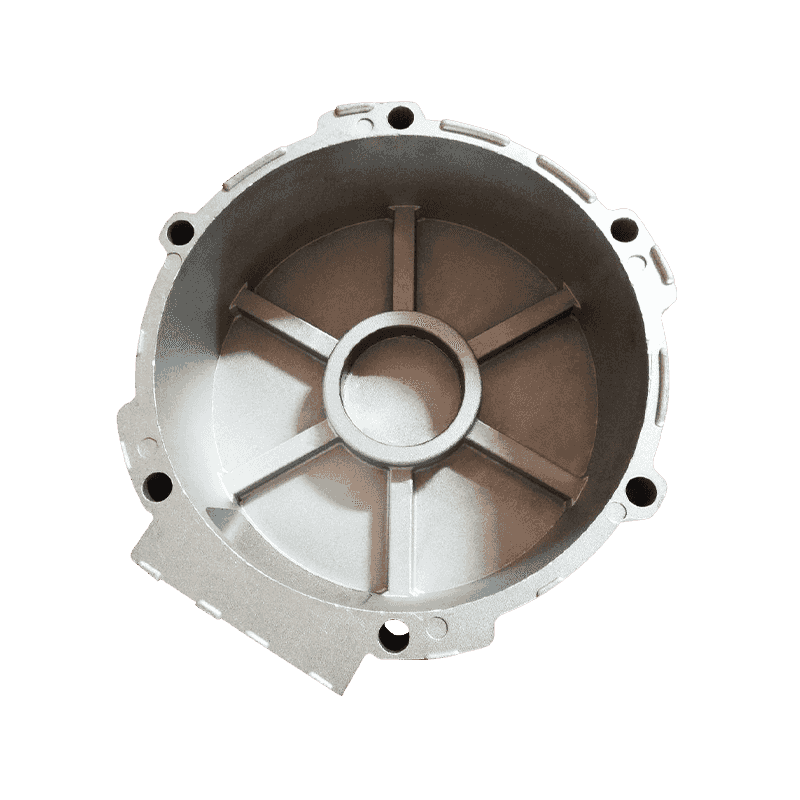

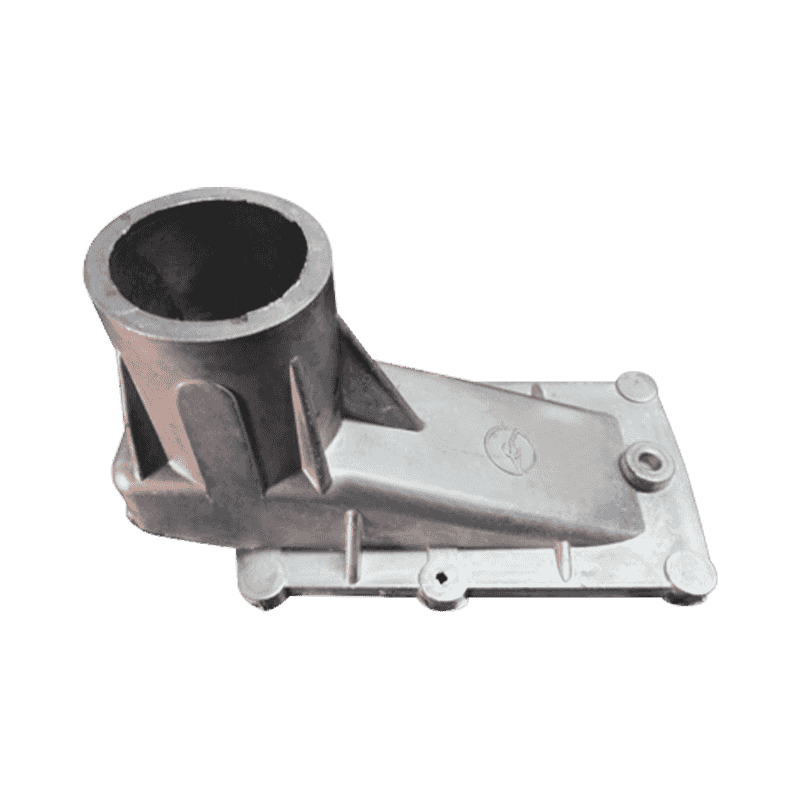

17-09-2024 Der Einfluss des Herstellungsprozesses von Badaccessoires aus Zinklegierung Die Kraftübertragung ist ein komplexer und heikler Prozess, an dem mehrere Verbindungen und Faktoren beteiligt sind. Diese Accessoires wie Duschköpfe, Wasserhähne usw. müssen nicht nur schön und langlebig sein, sondern auch ausreichend robust sein, um dem Druck und der Abnutzung im täglichen Gebrauch standzuhalten.

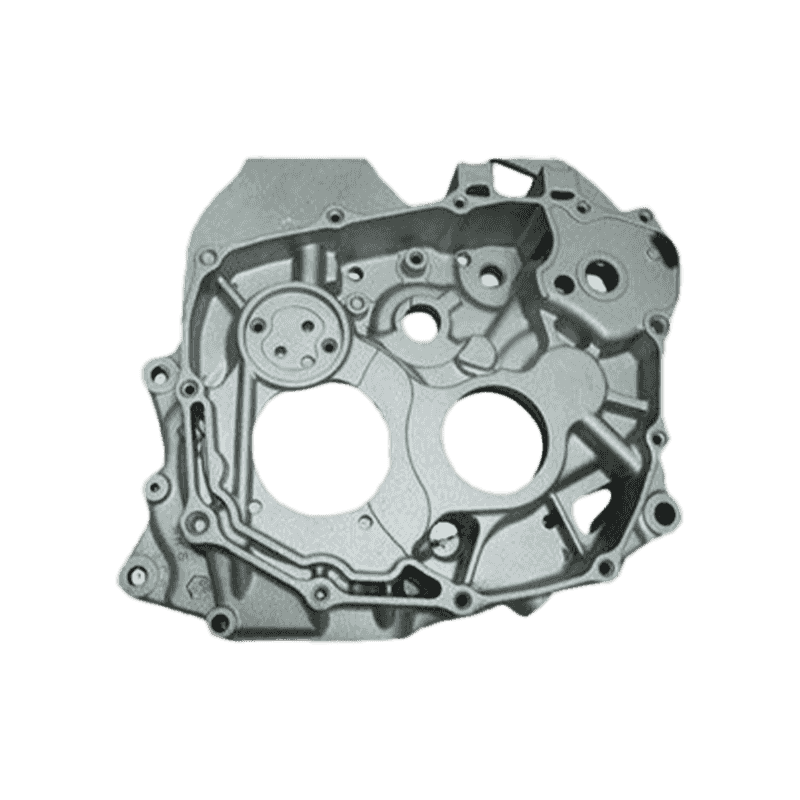

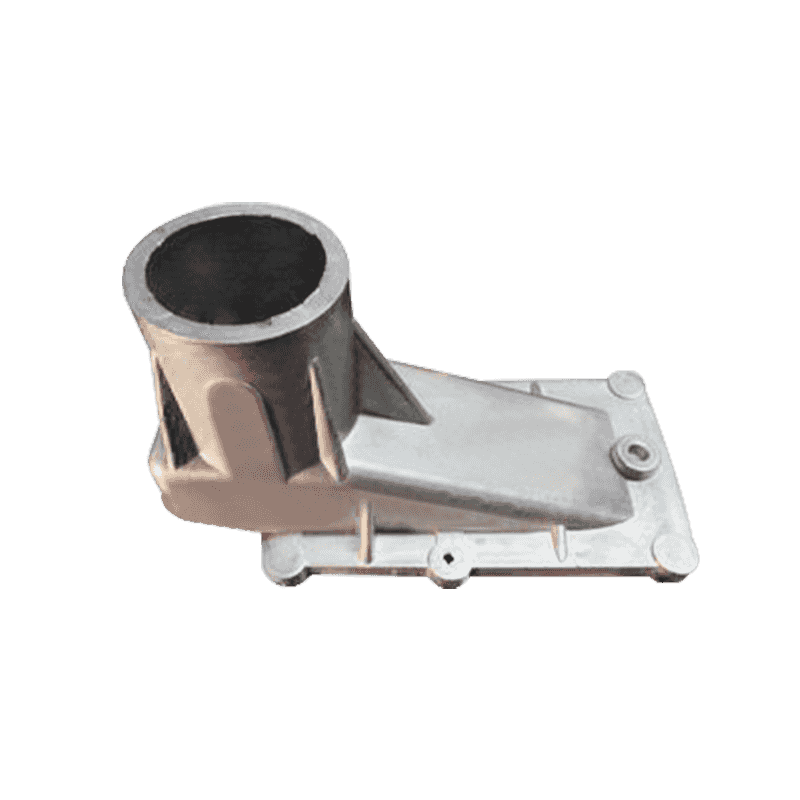

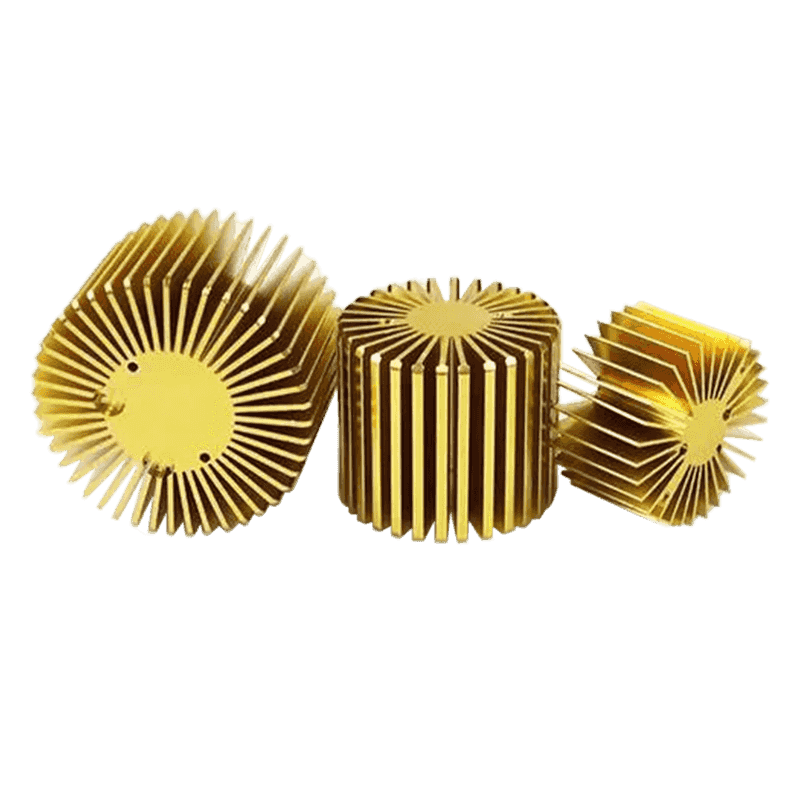

Als Grundmaterial für Badezimmeraccessoires sind die physikalischen und chemischen Eigenschaften der Zinklegierung selbst entscheidend für die Festigkeit des Endprodukts. Hochwertige Zinklegierungsmaterialien sollten eine gute Druckgussumformleistung mit geringem Materialverlust und hoher Produktionseffizienz aufweisen. Darüber hinaus beeinflusst der Anteil der einzelnen Komponenten in der Legierung auch deren Festigkeit und Korrosionsbeständigkeit. Daher muss in der Materialauswahlphase die Legierungszusammensetzung streng kontrolliert werden, um die Festigkeit des Substrats sicherzustellen.

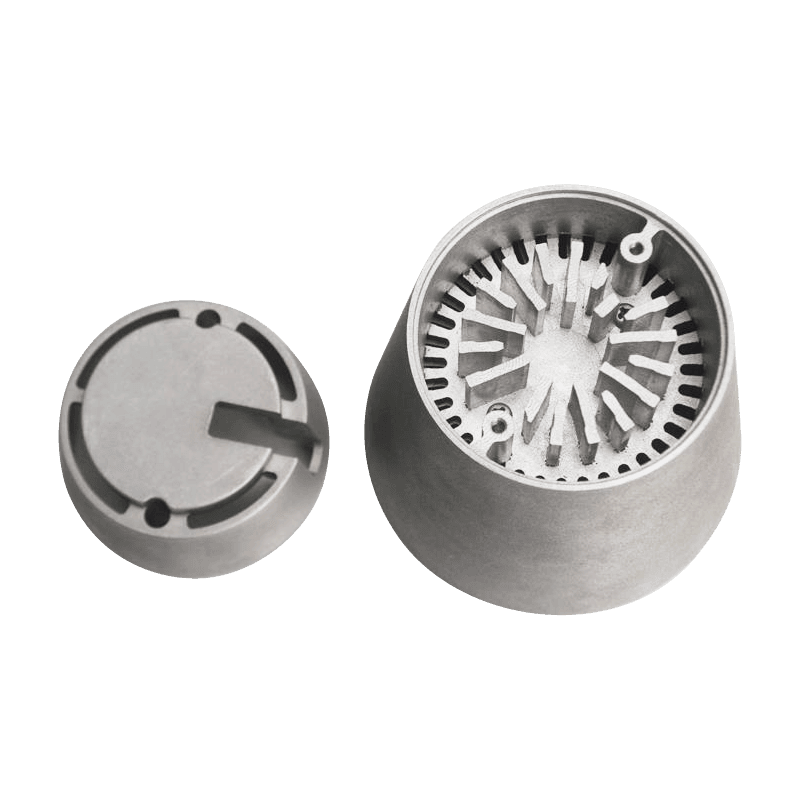

Die Vorbeschichtung ist ein wichtiger Schritt, um eine gute Verbindung zwischen der Beschichtung und dem Untergrund sicherzustellen. Beim Druckgussprozess bildet sich leicht eine dichte Oxidschicht auf der Oberfläche der Zinklegierung. Wenn diese Oxidschicht nicht vollständig entfernt wird, beeinträchtigt dies die Haftkraft und Festigkeit der Beschichtung erheblich. Daher umfasst die Vorbeschichtung in der Regel Schritte wie Reinigen, Schleifen, Entfetten, Korrosion und Aktivierung, um Oberflächenschmutz und Oxidschichten vollständig zu entfernen und die Kristallstruktur des Grundmetalls freizulegen. Die Verfeinerung dieser Verarbeitungsschritte wirkt sich direkt auf die Haftung und Gesamtfestigkeit der Beschichtung aus.

Der Galvanikprozess ist ein Schlüsselprozess bei der Bildung der Beschichtung und hat direkten Einfluss auf die Festigkeit der Beschichtung. Beim Galvanisieren mit Zinklegierungen wird durch Elektrolyse eine Schicht aus einer Zinklegierung auf der Metalloberfläche abgeschieden. Dabei müssen Prozessparameter wie Temperatur, Stromdichte, Zusammensetzung der Galvanisierungslösung, pH-Wert und Abscheidungsrate streng kontrolliert werden. Beispielsweise führt eine zu hohe Temperatur zu groben Körnern und einer ungleichmäßigen Struktur, was die Festigkeit und Korrosionsbeständigkeit der Beschichtung beeinträchtigt; wohingegen eine zu hohe Stromdichte zu Rissen führen und die Gesamtfestigkeit der Beschichtung verringern kann. Daher sind angemessene Prozessparametereinstellungen der Schlüssel zur Gewährleistung der Festigkeit und Qualität der Beschichtung.

Haben Sie Interesse an unseren Produkten?

Hinterlassen Sie Ihren Namen und Ihre E-Mail-Adresse, um sofort unsere Preise und Details zu erhalten.

English

English 中文简体

中文简体 Deutsch

Deutsch русский

русский